Как выбрать и заменить крыльчатку для насоса?

Содержание:

Преимущества и недостатки центробежных насосов

Достоинства оборудования:

- высокие эксплуатационные характеристики центробежных насосов;

- стабильность параметров (давление и объем в единицу времени) потока жидкости;

- небольшие габариты и масса, что позволяет устанавливать оборудование в тесных помещениях;

- техническое обслуживание не требует специального инструмента и навыков;

- отсутствие трущихся элементов (кроме подшипников) увеличивает срок эксплуатации изделия;

- повышенный КПД оборудования из-за отсутствия дополнительных механизмов;

- возможно регулирование производительности с помощью дроссельной заслонки или частотного преобразователя, корректирующего обороты электропривода.

Одновременно отмечаются и недостатки насосов:

- устройство и принцип работы центробежного насоса позволяют начать работу только после заливки в корпус порции жидкости;

- при появлении воздушных пробок происходит падение производительности помпы;

- для достижения повышенного давления в магистрали требуется использовать многоступенчатые установки;

- кавитационный износ ротора и поверхности рабочей камеры;

- при перекачке жидкостей с абразивными включениями возрастает износ рабочих элементов;

- конструкция помпы не позволяет перекачивать жидкости с вязкостью более 150 сСт;

- турбина обладает повышенными параметрами при расчетных оборотах, увеличение или уменьшение частоты приводит к ухудшению характеристик насоса.

Правильная эксплуатация

Чтобы значительно продлить срок эксплуатации центробежного насоса и сталкиваться с ремонтом такого оборудования как можно реже, следует правильно использовать это устройство. Инструкция по эксплуатации центробежного насоса предполагает соблюдение следующих правил.

- Перед включением центробежного насоса проверьте, чтобы рабочая камера была полностью заполнена жидкостью.

- Перед всасывающим патрубком необходимо установить сетчатый фильтр, который защитит внутреннюю часть устройства от попадания в нее твердых нерастворимых включений, содержащихся в перекачиваемой жидкой среде.

- Защита приводного двигателя от перегрузок обеспечивается специальной задвижкой, устанавливаемой на всасывающую трубу, которая ограничивает поток поступающей в насос жидкости.

- При запуске насоса надо проконтролировать, чтобы вал приводного электродвигателя и крыльчатка вращались по часовой стрелке.

- Глубина резервуара, из которого осуществляется откачивание жидкой среды, не должна превышать допустимый уровень, указанный в техническом паспорте.

- Труба, по которой осуществляется всасывание жидкой среды из резервуара, должна иметь как можно меньше изгибов и соединительных мест, а ее внутренний диаметр должен быть максимально возможным.

- Трубу, по которой жидкая среда от насоса транспортируется в горизонтальной плоскости, желательно расположить с уклоном по отношению к месту подачи жидкости. Если же выполнить данное требование не представляется возможным, то насос следует установить как можно выше относительно поверхности земли.

При эксплуатации этого насоса была допущена разгерметизация ввода кабеля, в результате которой сгорела обмотка электродвигателя

Тип присоединения вала

Есть 2 способа предать вращения от двигателя к насосу: через муфту или напрямую.

Если насос и двигатель – это две отдельные машины, то они должны быть соединены муфтой.

Соединение муфтой

Соединение муфтой

Муфты бывают разных форм, размеров и исполнений. И одно общее требование к ним – обеспечение правильной целостности валов, иначе без них обеспечение целостности было бы очень изощренным процессом.

Для облегчения и поддержания целостности, двигатель и насос установлены на общей опоре – опорной плите.

Или, в случае с вертикальными установками, двигатель расположен на раме.

Такой вид соединения двигателя и насоса называется муфтовым. Для больших мощных установок и насосов с разборным корпусом соединение через муфту единственно возможное.

Второй способ соединения – прямой. Двигатель и насос находятся на общем валу с колесом, расположенном консольно на другой стороне вала двигателя. В этом случае установка не требует муфты или сложных процедур по поддержанию целостности.

Тем не менее, из-за того, что двигатель и насос расположены на одном валу, поддерживаемые лишь подшипниками двигателя, этот способ подходит только для маленьких и средних насосов с торцевым всасыванием.

Определение переменных

На производительность центробежного насоса влияют следующие составляющие:

- напор воды;

- необходимая потребляемая мощность;

- размер рабочего колеса;

- максимальная высота всасывания жидкости.

Итак, рассмотрим более детально каждый из показателей, а также приведем формулы расчета для каждого из них.

Расчет производительности центробежного насосного агрегата проводится согласно следующей формуле:

W = l1*(п*d1 – b*n)*c1 = l2*(п*d2 – b*n)*c2

Обозначение этой формулы следующее:

W – производительность насоса, измеряемая в м3/с;

l1,2 – ширина рабочего колеса соответственно по диаметрах d1,2;

d1 – диаметр всасывающего патрубка;

d2 – диаметр рабочего колеса;

b – толщина лопаток крыльчатки;

n – количество лопаток;

п – число «пи»;

с1,2 – меридианные сечения входящего и выходящего патрубков.

Возможно, Вас заинтересует статья о классификации центробежных насосов.

Статью о центробежных самовсасывающих насосах читайте здесь.

Создаваемый центробежным насосом напор воды рассчитывается по формуле:

N = (h2 – h1)/(p * g) + Ng + sp

Переменные в формуле обозначают:

N – высота напора, измеряемая в метрах;

h1 – давление в емкости забора жидкости, измеряемое в Па;

h2 – давление в емкости приема жидкости;

p – плотность жидкости, которая перекачивается насосом, измеряется в кг/м3;

g – постоянная величина, указывающая ускорение свободного падения;

Ng – показатель необходимой высоты подъема жидкости;

sp – сумма потерь напора жидкости.

Расчет необходимой потребляемой мощности производится по следующей формуле:

M = p*g*s*N

Переменные формулы означают:

M – необходимая потребляемая мощность;

p – плотность перекачиваемой жидкости;

g – величина ускорения свободного падения;

s – необходимый объем расхода жидкости;

N – высота напора.

Максимальная высота всасывания жидкости рассчитывается по формуле:

Nv = (h1 – h2)/(p * g) – sp – q2/(2*g) – k*N

Обозначение переменных следующее:

Nv – высота всасывания жидкости;

h1 – давление в емкости забора;

h2 – давление жидкости на лопатки крыльчатки;

p – плотность жидкости, которая перекачивается;

g – ускорение свободного падения;

sp – количество потерь во входящем трубопроводе при гидравлическом сопротивлении;

q2/(2*g) – напор жидкости во всасывающей магистрали;

k*N – потери, зависящие от прибавочного сопротивления;

k – коэффициент кавитации;

N – создаваемый насосом напор.

Сферы применения

Трудно сегодня найти отрасль быта или промышленности, в которой использовались бы жидкие среды и не применялись центробежные насосы. Самыми популярными областями применения стали:

- Водоснабжение всех уровней и масштабов — от водозаборных станций до промышленных предприятий и от жилых домов до станций очистки стоков.

- Перекачка технологических жидкостей на промышленных установках и между объектами производства.

- Циркуляция теплоносителя в системах отопления, централизованных или локальных.

- Циркуляция воды в стиральных и посудомоечных машинах.

- Орошение сельскохозяйственных посадок.

- Подача воды в поилки и перекачивание молока на продуктивных фермах.

- Циркуляция антифриза в системе охлаждения автомобильного двигателя и климатических установках.

- Заполнение и осушение балластных цистерн на надводных судах и подводных лодках.

- Транспортировка сырья на предприятиях пищевой промышленности и при массовом производстве напитков.

Циркуляционные насосы применяются везде, где используются жидкости и не требуется сверхвысокий напор или усилие всасывания. Для специальных приложений служат устройства других типов — вибрационные, роторные, поршневые или индукционные.

Причины поломок рабочего колеса

Зачастую основной причиной поломки рабочего колеса является кавитация, то есть — парообразование и образование пузырьков пара в жидкости, которое влечет за собой эрозию металла, так как в пузырьках жидкости имеется химическая агрессивность газа.Основными причинами возникновения кавитации является:

- Высокая, более 60 градусов температура

- Не плотные соединения на всасывающем напоре.

- Большая протяженность и малый диаметр всасывающего напора.

- Засорение всасывающего напора.

Признаки поломки рабочего колеса

Фото кавитации

Поломка рабочего колеса центробежного насоса может быть заметна не сразу, однако, есть общие признаки, которые указывают на то, что с вашей техникой что-то не так:

- Потрескивания при всасывании.

- Шумы.

- Вибрация.

Более того, она влияет не только на работу колеса, но и на другие его детали. При длительном воздействии кавитации, детали становятся шероховатыми, и единственное что им поможет — это ремонт или покупка нового оборудования.

Ремонт рабочего колеса

Если рабочее колесо все же сломалось, или сломался насос, его можно отремонтировать своими руками.

Все же, вот небольшая инструкция, каким образом производится ремонт рабочих колес центробежного насоса самостоятельно.Разборка:

- С помощью съемщика полумуфту.

- До упора разгрузочного диска подают ротор в ту сторону, где производится всасывание.

- Помечают положение стрелки сдвига оси.

- Разбирают подшипники.

- Вынимают вкладыши.

- С помощью специального съемщика вытаскивают разгрузочный диск.

- С помощью отжимный винтов поочередно, не допуская задания, снимают рабочее колесо с вала.

Ремонт рабочего колеса:

Как производится ремонт самостоятельно

Для того, чтобы произвести ремонт делается расчет рабочего колеса центробежного насоса.Сталь:

- Если колесо стерлось, то сначала его направляют, после чего вытачивают на токарном станке.

- Если колесо сильно изношено, то его удаляют, а затем приваривают новое.

Чугун:

Чугунные колеса, как правило, просто меняют, если можно обойтись заточкой, то необходимые места заливают медью, а потом протачивают.

После того как колесо отремонтировано или заменено, насос собирают обратно:

- Протирают делать центробежного насоса.

- Проверяют наличие заусенцев и забоин, если он есть, их устраняют.

- Рабочее колесо собирают на валу.

- Возвращают разгрузочный диск.

- Устанавливают мягкую набивку сальников.

- Заворачивают гайки.

- Обкатывают сальник.

- До упора разгрузочного диска в пятку подают ротор.

Для большего понимания процесса ремонта вы можете посмотреть видео в этой статье.

Цены

Цена на рабочее колесо в разных магазинах своя, все зависит от материала самого насоса. Начальная стоимость 1800 рублей, конечная — 49 т.р. Все зависит от того, какой у вас центробежный косо, для чего вы его используете, и какого он размера, а также, сколько в нем колес.

Поэтому, для того чтобы избежать расходов за ремонт, необходимо внимательно следить за его работой. А также, при возникновении каких-либо признаков, указывающих на его неисправность, не нужно использовать его до того момента, пока он не прекратит работу, его следует отнести специалисту, который заменит или отремонтирует вам те детали, которые подверглись поломке.

Подготовка к работе

В отличие от вибрационных насосов, не требующих для начала работы заполнения всей рабочей камеры жидкой средой, центробежный не сможет начать перекачку «на сухую». Параметры упругости воздуха сильно отличаются орт параметров воды, и ротор будет просто крутиться вхолостую, не создавая требуемого разряжения. Это приведет к перегреву и преждевременному износу устройства вплоть до выхода его из строя.

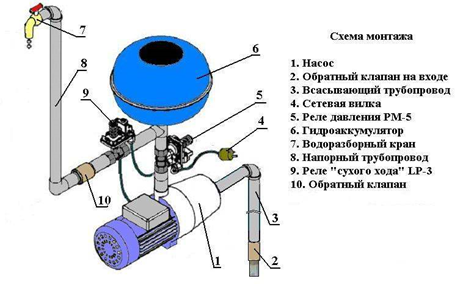

Схемы заполнения насосов

Эту техническую проблему решают различными способами

Заливка воды из трубопровода

Способ применяется для стационарных систем водоснабжения с фиксированным расположением трубопроводов. Схему постоянно работающего водоснабжения строят таким образом, чтобы центробежный насос находился в нижней точке, и выше его по уровню всегда были заполненные водой трубы. На всасывающем трубопроводе ставят обратный клапан, препятствующий вытеканию воды обратно в колодец, скважину или емкость. Такую систему надо заполнить водой только при первом старте, все последующие будут происходить в «мокром» режиме.

Если система используется эпизодически или обратный клапан, по каким – либо причинам установить не удается, применяют другие способы. Обвязку насоса монтируют таким образом, чтобы иметь возможность подать воду из трубопровода в обратную сторону, до заполнения рабочей камеры и всасывающего трубопровода. Воздух при этом выпускают через односторонний воздушный клапан. Как только свист воздуха из него прекратится и появится вода — значит, система заполнена и можно включать насос.

https://youtube.com/watch?v=nxzdnM35ZdQ

Для заливки из трубопровода высокого давления используют понижающий давление эжектор. Заливка также производится до момента появления жидкости.

Еще один способ применяют на крупных насосных станциях высокой степени автоматизации. Там для откачки воздуха используют вакуумный насос, и после заполнения рабочей камеры и срабатывания датчика наличия воды автоматика запускает установку.

Заливка воды из резервуара

Если в трубопроводе нет воды, то ее заливают из временно или постоянно присоединенного к выходному патрубку резервуара, снабженного вентилем. В стационарных системах резервуар монтируют постоянно, перед пуском вентиль открывают, и вода заполняет рабочую камеру и подающий трубопровод. Осуществляют запуск насоса. Убедившись в успешном запуске по ровному низкому звуку его работы, вентиль закрывают.

Схема заливки насоса из резервуара

Мобильные системы, например, садовые насосы или насосы для систем фильтрации надувных бассейнов, заполняют из ведра или лейки, отвинтив крышку фильтра грубой очистки до тех пор, пока не перестанут выходить пузырьки воздуха и не покажется зеркало воды. Далее крышку закрывают и запускают прибор.

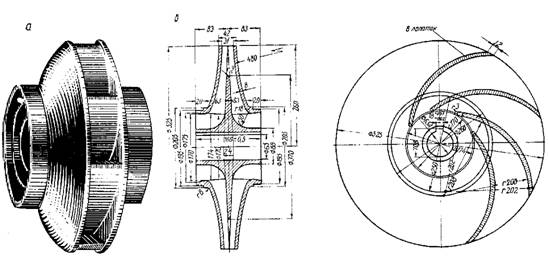

Особенности рабочего колеса устройства

Рабочее колесо преобразует энергию вращения вала в давление, которое создается внутри корпуса устройства, где перекачивается жидкость. Гидродинамический расчет рабочего колеса центробежного насоса по заданным требованиям производится для определения размера проточной или внутренней и внешней части колеса, формы и количество лопаток.

Подробно как выполняется расчет элемента можно узнать на видео в этой статье.

Форма и размеры рабочего колеса насоса

Форма колеса и его конструктивные размеры обеспечивают элементу необходимую механическую прочность и технологичность изготовления:

- Возможность получить качественную отливку.

- Обеспечить дальнейшее соблюдение техпроцесса механической обработки.

При выборе материала к нему должны предъявляться такие требования:

- Стойкость к действию коррозии.

- Химическая стойкость к воздействию элементов прокачиваемой жидкости.

- Стойкость к требуемому режиму работы устройства.

- Длительный срок эксплуатации, согласно паспортным характеристикам.

Чаще всего для изготовления рабочего колеса берется чугун марок СЧ20 – СЧ40.

При работе с вредными химическими веществами и коррозионно-агрессивными средами, рабочее колесо и корпус центробежного насоса изготавливаются из нержавеющей стали. Для работы устройства в напряженных режимах, которые включают: длительный срок включения; жидкость для перекачивания содержит механические примеси; высокий напор, для изготовления колес берется хромистый чугун ИЧХ, как показано на фото.

Чугунное рабочее колесо насоса

Как выполнить обточку рабочего колеса

При эксплуатации, иногда, приходится к конкретным условиям приспосабливать характеристики насосов. В этом случае лучше всего уменьшить наружный диаметр D2 колеса сделав его подрезку. (рис. 1) .

Центробежный

Осевой

Рис. 1. Схемы доработки рабочего колеса устройства

а) центробежного

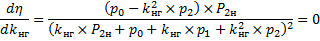

б) осевогоПри подрезке рабочих элементов центробежных насосов перемену параметров насоса приближенно можно рассчитать по уравнениям подобия:

- где Q — номинальные подача;

- H – напор;

- N – мощность;

- D2 — наружный диаметр (до обрезки колеса);

- Q’, H’, N’, D’2 те же обозначения, после обрезки.

На рис. 2 указаны рабочие размеры колеса после окончания его обточки. Как видно, после этого процесса существенно расширяется подача и напор для насосов этого типа.

Рис. 2 Величины характеристик насоса с сети после подрезки элемента

На КПД практически не сказывается уменьшение диаметра от первоначального на 10…15 % для устройств с ns = 60…120. При более повышении ns снижение КПД будет существенным, что видно по рис. 3.

Рис. 3. Влияние обрезки рабочего колеса на коэффициент быстроходности

Как изменяются параметры при подрезке элемента для осевых насосов можно рассчитать по формулам:

- где Q — номинальные подача;

- H – напор;

- D2 — наружный диаметр элемента;

- d — диаметр втулки (до обрезки колеса);

- Q’, H’, D’2 — те же обозначения, после обрезки.

Подачу осевого насоса уменьшить можно и заменой рабочего колеса другим, с теми же лопатками и большим диаметром втулки. В этом случае напорная характеристика насоса пересчитывается по формулам: где d’ — больший диаметр втулки.

У центробежных насосов(см.Центробежный насос для колодца или другой: выбираем) обрезку элемента можно выполнять по ширине (рис. 4).

Рис. 4. Подрезка колеса насоса по ширине

Здесь напор сохраняется постоянной величиной, а подача пропорционально снижается с уменьшением ширины лопатки.

Предлагается еще вид доработки рабочего элемента насоса лишь по лопаткам. В этом случае выходная кромка детали стачивается по длине, что увеличивает выходную площадь каналов рабочего элемента по периферии (рис. 5).

Рис. 5. Схема изменения лопаток рабочего колеса насоса

Использование центробежных насосов в исправном состоянии увеличивает их срок эксплуатации, что значительно снижает затраты при перекачке жидкости.