Промышленные циклонные фильтры: принцип работы, устройство, расчет

Содержание:

- Принцип работы рукавного фильтра

- Эксплуатация в сложных условиях

- Недостатки старых систем аспирации

- Особенности применения технологий аспирации

- Где используются рукавные фильтры

- Устройство и схема

- Функции и назначение

- Аспирационная система – защита и сохранение чистоты воздуха

- Очистка рукавного фильтра

- 2.3 Технологический процесс производства солода

- Разновидности

- Области применения и особенности эксплуатации

- Конструкция и устройство

Принцип работы рукавного фильтра

Рукавные фильтры, в отличии от циклонов, имеют принцип работы пылесоса: очистка воздуха происходит с помощью специальной фильтровальной ткани. Эффективность рукавного фильтра крайне высока: воздух очищается на 99.99%. Именно это позволяет возвращать очищенный воздух в цех и экономить на обогреве. Устройство фильтра представляет собой сборный каркас, большая часть которого заполненный подвешенными фильтровальными рукавами (фильтрующий блок), через которые проходит воздух (снизу вверх). Каркас рукавного фильтра является герметичным, что позволяет устанавливать его как внутри здания, так и снаружи. Сначала грязный воздух попадает в сепарационную камеру, где проиходит отделение крупных кусков отходов и распределение потока по всей площади фильтровальных рукавов. Под рукавами (в грязной зоне) накапливается собранная пыль. Она удаляется вручную или автоматически в зависимости от модели рукавного фильтра. Над рукавами (в чистой зоне) располагается: система очистки, система пожаротушения и, как правило, блок вентиляторов. Лучший эффект достигается установкой нескольких вентиляторов в чистой зоне, однако, в некоторых системах аспирации вентилятор устанавливается перед фильтровальной тканью. Использование шумопоглощающих элементов в камере вентиляторов позволяет снизить уровень звукового давления до 64 — 68 Дб. Множество российских предприятий, находящихся близи жилых массивов, уже воспользовалось этим, решив свои проблемы с шумом. Также, все фильтры NESTRO оснащаются наружными лестницами, балконами и ревизионными дверцами для удобства контроля и эксплуатации. Все эти элементы представлены на схеме рукавного фильтра.

Эксплуатация в сложных условиях

Рукавный фильтр, характеристики которого подбираются в соответствии с условиями применения, подходит для работ на открытом воздухе и внутри помещений. В первом варианте требуется дополнение в виде следующих составных элементов:

- теплоизоляция корпусной части, которая имеет особое значение при конденсации паров;

- подогрев бункеров оборудования и системы регенерации;

- специальное укрытие, предотвращающее воздействие атмосферных явлений.

Среди основных разновидностей устройств стоит отметить двухрядную конструкцию, в средней части которой размещаются патрубки для входа загрязненного и очищенного газа, а также однорядную, в которой патрубки находятся на боковой части конструкции.

Транспортировка оборудования производится грузовым транспортом. Для упрощения данного процесса рукавный фильтр, чертеж которого представлен выше, реализуется в частично разобранном виде. Узлы изготавливаются в различных вариациях в соответствии с условиями эксплуатации. Для сборки конструкции используется сварной метод и болтовые соединения. Большая часть устройств предназначена для функционирования при избыточном разряжении или давлении.

Смотреть галерею

Недостатки старых систем аспирации

Примитивные ситемы аспирации (система аспирации типа циклон без дополнительных агрегатов) мешают работе вентиляции. Например, для того чтобы пыль и обрезки не осаживались в трубах скорость воздуха в системе аспирации для деревообработки (или производства мебели и её комплектующих) не должна быть ниже 24 м/с. При большом объеме производства это означает, что десятки или даже сотни тысяч кубических метров теплого и сухого воздуха выбрасываются на улицу ежечасно, а цех поступает такой же объем воздуха с улицы. Вернуть его в цех нельзя: воздух очищается только от крупных обрезков, а мелкая пыль не задерживалась в циклоне. Именно поэтому старые системы аспирации очень дороги в эксплуатации: помимо своего потребления электроэнергии, они увеличивают расходы на отопление и ухудшают условия труда.

Особенности применения технологий аспирации

Мы предлагаем нашим клиентам консультационную помощь в области выбора фильтрующего материала на основе технического процесса фильтрации, представленного заказчиком.

Огромное множество технологических процессов, требующих эфективной очистки отходящих газов или улавливания, высокодисперсной пыли инициировало потребность разработки и создания, специализированных фильтров, предназначенных для, определенных критериев использования. Например особенность улавливания волокнистой пыли рукавными фильтрами в значительной степени отличается от улавливания обычной пыли. А очистка взрывоопасных газов вызвала потребность внедрения установленных конструктивных свойств в фильтрационные устроства.

Тканевые фильтры для очистки высокотемпературных газов имеют свои особенности по применяемому в них фильтровальному материалу, так же по тому как выполнены узлы фильтровальных элементов они отличаются от фильтров, предназначенных для обычного воздуха. При улавливании дорогостоящей пыли а так же материалов, содержащих яды — необходимы фильтры с увеличенной гарантией от проскока через фильтровальный материал. Так же различаются фильтры в зависимости от пропускаемого объема, в одних случае очистке подвергаются малые объемы газов, а в других миллионы кубических метров в час.

EFC имеет большой опыт использования фильтровальных рукавов в различных реализованных проектах в России и за рубежом, использующих фильтровальные элементы.

В нашей стране крупные промышленные центры сосредоточены в следующих городах: Екатеринбург, Магнитогорск, Челябинск, Нижний Тагил, Первоуральск, Уфа, Пермь, Омск, Новосибирск, Санкт-петербург, Москва, Нижневартовск, Нижний Новгород, Сургут, Ханты-Мансийск, Калининград, Волгоград и почти в каждом из них уже применяется наша пордукция.

Наши специалисты всегда рады предложить консультационную поддержку при выборе оптимального материала для рукавных фильтров, на основе данных, которыми располагает клиент. Таким образом мы можем оказать услуги по расчету фильтров рукавных и вы сможете купить фильтры рукавные, соответствующие вашим нуждам по разумной цене.

Где используются рукавные фильтры

Рукавные фильтры используются для очистки воздуха на подавляющем большинстве промышленных предприятий, имеющих выбросы пылегазового потока в атмосферу, таких как: металлургические заводы, производители цемента, асфальто-бетонные заводы, электростанции, мусоросжигательные заводы, табачные фабрики, деревообрабатывающие, химические заводы и др. На сегодняшний день рукавные фильтры являются самым распространенным эффективным и экономически обоснованным устройством пыле и газоочистки в мире.

Фильтр рукавный широко применяется в следующих промышленных отраслях:

- на ТЭЦ – при сжигании угля или нефти образуется летучая зола,

- в аспирационных системах, пересыпке, перевозке, упаковке рыхлых высокодисперсных порошковых cубстанций.

- за высокопроизводительными электродуговыми электросталеплавильными печами на предприятиях черной металлургии.

- после печей производства кремния и выплавки алюминия на предприятиях цветной металлургии для очистки газов

- при производстве стройматериалов после обжиговых печей и мельниц.

- в химпромышленности для газоочистки в процессе мокрой грануляции сажи, при получении и обработке порошков и пылевидных материалов.

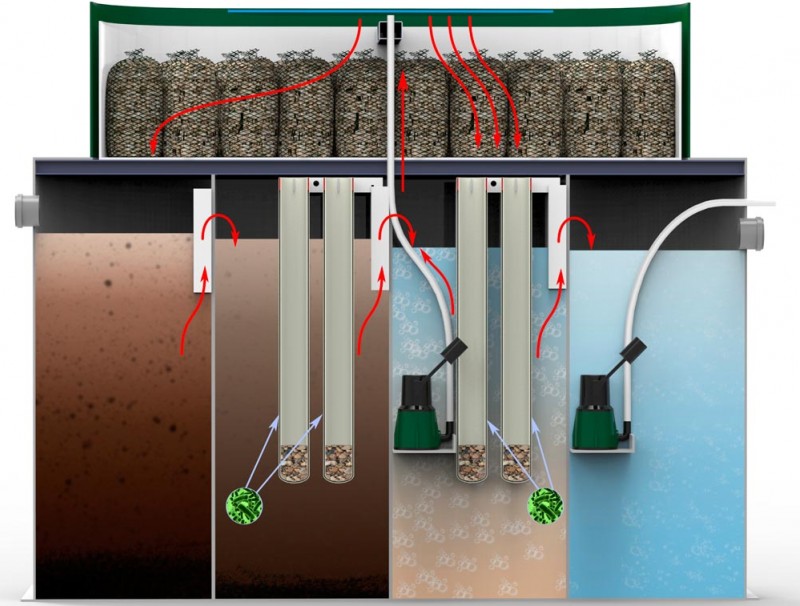

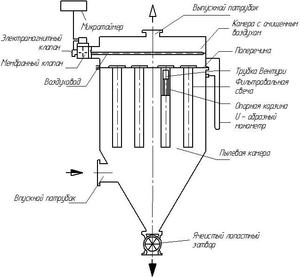

Устройство и схема

Устройство рукавных фильтров их технические характеристики незначительно отличаются у разных производителей. Основные блоки и принципиальная схема конструкции состоит из следующих элементов:

- Камера грязного газа

- Камера чистого газа

- Корпус рукавного фильтра

- Монтажная плита (разделительная плита между чистой и грязной камерой)

- Фильтровальные рукава

- Система регенерации с ресиверами, пневмоклапанами, продувочными трубами

- Бункер с устройством выгрузки уловленной пыли и опорами

- Система автоматики управления

Конфигурация фильтра отличается в зависимости от условий эксплуатации и может быть дополнена площадками обслуживания, системой автоматической выгрузки бункера, пневмо или вибро системой сводообрушения бункера, системой аварийного подмеса наружнего воздуха для снижения температуры. В случае расположения оборудования на улице, во избежание образования конденсата на корпусе, фильтр оснащается обогревом пневмоклапанов и бункера, а так же теплоизоляцией.

Для фильтрации взрывоопасной пыли, например при производстве муки, цемента, угольных предприятиях, фильтры изготавливаются во взрывозащищенном исполнении. Взрывозащищенное исполнение рукавного фильтра предполагает использование фильтровальных рукавов с антистатическим покрытием, что предотвращает образование статического заряда на поверхности фильтрующего материала. Так же на корпусе фильтра устанавливаются взрыворазрывные мембраны, которые высвобождают избыточное давление в случае взрыва.

Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер (PE), мета-арамид (AR), полиимид (P84), стекловолокно (FG), политетрафторэтилен (PTFE), полиакрилонитрил (PAN), полифениленсульфид (PPS) и другие.

Функции и назначение

При производстве на предприятиях постоянно загрязняется воздух частичками обрабатываемых материалов. Даже если в цехе установлена хорошая вентиляция, то помещение все равно невозможно полностью очистить, если не использовать специализированное оборудование, к примеру, промышленный фильтр. К основным задачам таких установок относится избавления окружающей среды от технических примесей и частичек пыли.

Некоторые модели также могут осуществлять газоочистку. Если говорить простыми словами, то они выводят из воздуха дым, испарения и производственные газы. Поддерживают и функцию глубокой подготовки окружающего воздуха. То есть они могут дезинфицировать и обеззараживать окружающую среду и даже регулировать микроклиматические характеристики.

Система регенерации может быть двух типов:

Система регенерации может быть двух типов:

- стандартная — очистка газа и регенерация осуществляются одновременно;

- режим, предназначенный для сложных условий эксплуатации. Он производится при отключении той или иной секции работающего оборудования.

Аспирационная система – защита и сохранение чистоты воздуха

Одна из главных проблем, с которые решает современное общество — это защита и сохранение чистого воздуха. Создание многих видов продукции сопряжено с образованием загрязнений: пыль, грязь, мусор и различные выбросы сопровождают работу многих типов машин и производственных процессов (дробления, измельчения, сушки, помола, пересыпки, транспортировки). Без систем пылеудаления просто не обойтись.

Сегодня для многих предприятий эффективной проблемой является очистка выбросов от пыли и вредных примесей, соблюдение экологических норм и повышение безопасности предприятия. Лучшей защитой производства от подобных загрязнений являются аспирационные системы, использующие высококачественные воздушные фильтры. Проводником этих технологий является наша компания.

Очистка выбросов от пыли начинается у самой производственной линии – трубы аспирации подключены к деревообрабатывающим станкам.

Промышленная аспирация позволяет снизить вредные выбросы до установленных норм с минимальными изменениями производственного цикла.

Системы аспирации как эффективное решение

Мы предлагаем системы пылеудаления и газоочистки на основе рукавных фильтров. В большинстве отраслей промышленности рукавные фильтры стабильно обеспечивают уровень пылеулавливания: до 99,9% для частиц размером более 1 мкм. При этом благодаря системе импульсной очистки фильтров в системе аспирации достигается ее максимальная эффективность и значительная экономия электроэнергии.

Внедрение аспирационных систем не требует изменения существующего технологического процесса. После обработки всех исходных данных аспирационная система проектируется таким образом, чтобы стать встроенным звеном в работе производственного оборудования, и только в подобной связке система аспирации выполняет свои функции с максимальной отдачей, эффективно выполняя очистку выбросов в атмосферу.

Система пылеудаления, пылегазоочистки и вентиляции – разные методы очистки выбросов от пыли

Неверно полагать, что промышленная аспирация и вентиляция — это равнозначные области. Эти процессы глубоко взаимосвязаны, но технология пылеудаления и пылегазоочистки требует отдельной номенклатуры оборудования, особых знаний и опыта, которые готовы предоставить специалисты нашей компании. Основная задача аспирационных систем – локализовать вредности производства, препятствуя их распространению в рабочие помещения и окружающую среду.

После того, как была произведена очистка выбросов в атмосферу, результаты могут быть удалены из бункеров-сборников аспирационной системы при помощи пневмотранспорта, контейнеров или мешков.

Система аспирации от нашей компании: преимущества

Системы аспирации нашего производства — это баланс между стоимостью оборудования и эксплуатационными расходамиКлиентоориентированность – основа эффективности нашей работы. Создавая каждое конкретное решение, мы целиком ориентируемся на потребности заказчика. Системы аспирации являются нестандартным оборудованием, поэтому проект для каждого клиента разрабатывается индивидуально

При создании аспирационной системы мы стремимся сохранить баланс между стоимостью продукции и затратами на ее эксплуатацию. Именно это позволяет нам предлагать Вам качественную конкурентную продукцию, отличительными особенностями которой являются:

- Доступный уровень затрат

- Приведение производства в соответствие с экологическими нормами

- Высокая производительность – до 1 000 000 м?/ч с возможностью расширения

- Низкий уровень шума

- Экономное потребление электроэнергии

- Увеличение сроков эксплуатации оборудования

- Повышение безопасности производства

- Снижение риска профессиональных заболеваний

- Уменьшение загрязнения окружающей среды

- Расширенная гарантия на все оборудование – 36 мес.

Очистка рукавного фильтра

В рукавных фильтрах NESTRO применяются различные системы регенерация фильтровальной ткани. Самая простая — встряхивание фильтровальных рукавов с помощью вибромотора, расположенного в чистой зоне над рукавами. В таких фильтрах планка, на которой крепятся фильтровальные рукава закрепляется на виброопорах, что позволяет встряхивать блок вентилятооров отдельно от каркаса фильтра. Некоторые модели фильтров разворачивают поток воздуха в момент тряски. Это позволяет производить очистку выключив только часть фильтра.

Система очистки рукавных фильтров сжатым воздухом (импульсная продувка рукавного фильтра) обладает более высокой эффективностью очистки фильтровальной ткани. Для её работы в чистой зоне фильтра устанавливается ресивер со сжатым воздухом и сестемой форсунок, направленных внутрь фильтровальных рукавов. Прериодически происходит продвука фильтровальных рукавов импульсами сжатого воздуха. Отличительной особенностью таких фильтров является то, что фильтровальные рукава подвешиваются отверстием вверх: фильтрация происходит по внешней стороне рукава.

2.3 Технологический процесс производства солода

Предназначенный для производства солода ячмень проходит очистку на зерноочистительных машинах и деление на 1 и 2 сорта. Для получения солода очищенный и рассортированный ячмень замачивается до определенной влажности, затем проращивается, высушивается, отделяется от ростков и складируется в силосные банки на отлежку и хранение.

Замачивание ячменя производится в восьми замочных чанах, общей вместимостью 304 тонны в замочном отделении цеха. При замачивании ячменя происходит необходимый набор влаги в зерне, необходимый для дальнейшего его проращивания, производится удаление пыли, грязи, шелухи, легковесных зерен.

После замачивания ячмень гидротранспортом подается в ящики Саладина, где в течении 6-7 суток проращивается при определенной температуре 15-16о

С до полного растворения эндосперма. В течение всего проращивания используется кондиционированный воздух для поддержания температурного режима в слое солода, ведется орошение ячменя для поддержания влажности зеленого солода 43-46%.

С ящика Саладина проросший ячмень подается в сушильное отделение, которое состоит из четырех одноярусных сушильных камер с косвенным паровым отоплением. Сушильные камеры оснащены частичной рекуперацией и в конце сушки используется рекуперационный воздух. Начальная температура подаваемого воздуха 55о

С, конечная 80о

С, сушка проходит в 22-х часовом цикле. Цель сушки — удаление влаги с 43% до 4,5%.

После высушивания до содержания влаги 4 — 4,5%, солод поступает на росткоотбойные машины для отделения ростков, крупы, пыли, а затем складируется в силоса башенного типа для хранения и последующей реализации потребителям.

Перед отгрузкой солод полируется. Поставка солода производится насыпью в хопрах и автомашинах, а также расфасовывается в мешки по 40 кг для отправки автотранспортом, контейнерами и крытыми вагонами.

Разновидности

Ключевым отличием рукавных систем пылеудаления внутри сегмента является как раз технология регенерации, то есть очистки фильтрующего канала. Существует два метода выполнения этой операции – посредством импульсной продувки и механическим встряхиванием. Первый метод предполагает воздействие на поверхности канала сжатым воздухом, потоки которого генерируются импульсным клапаном с мембраной. В результате интенсивного и даже ударного воздействия направленной струей осуществляется продувка рукавных фильтров, избавляющая его волокна от осевших частиц пыли. Альтернативный вариант механической регенерации обеспечивается процессом вибровстряхивания. Агрегат создает сильные колебания, напрямую транслирующиеся рукавному каналу. Таким образом производится встряхивание фильтрующих тканей и, соответственно, их избавление от грязи.

Области применения и особенности эксплуатации

Необходимость постоянной очистки воздуха от большого количества мелких частиц материалов и продуктов испытывает большой круг производств. Поэтому системы рукавных фильтров распространены:

- в химической и пищевой промышленности;

- на предприятиях горнорудного и обогатительного производства;

- на литейном производстве, в металлургии, в цехах, где производится доработка чугуна дробометными машинами;

- на мелькомбинатах, элеваторах и других предприятиях, где переработка и хранение сырья остается источником пыли;

- на производственных участках и в окрасочных цехах.

В зависимости от требований по чистоте воздуха и особенностей технологических процессов, рукавные фильтры могут оснащаться рукавами из разных материалов — это и натуральные, и синтетические тканые и нетканые полотнища, свернутые в рукава. Эффективность очистки воздуха от определенных типов загрязнений может быть повышена при использовании пористых материалов или тканей с выделяющимися волокнами, байки и ее синтетических аналогов.

Устройство рукава позволяет крепить его разными способами: на кольцо с подворотом ткани, на пружинные элементы, на хомуты. Как правило, срок службы одного рукава исчисляется несколькими годами. При отсутствии в воздухе агрессивных загрязнений, разрушающих структуру ткани, система регенерации вполне справляется со своей задачи и поддерживает пропускную способность рукавов в течение всего цикла эксплуатации.

Конструкция и устройство

Конструкция рукавного фильтра рассчитана на пропуск через него большого количества воздуха или газа, который направляется на батареи тканевых рукавов, задерживающих частицы загрязнений. В зависимости от типа установки рукава могут размещаться и горизонтально, чтобы через них проходило максимальное количество воздуха. Пылевые, сажевые и другие частицы забиваются в поры ткани и не проходят дальше, в направлении выходного отверстия для чистого воздуха.

Подавляющее большинство фильтров рукавного типа состоит нескольких блоков:

- корпус с фильтрующими элементами;

- входной (впускной) клапан для газовоздушной смеси;

- батареи рукавов или отдельные рукава на пути потока воздуха;

- выходной клапан с автоматикой для отслеживания давления;

- система регенерации — устройства для быстрой очистки рукавов от накопившейся пыли.

Благодаря простоте конструкции и способности эффективно перехватывать пыль, сажу и частично мелкие каплевидные загрязнения, система рукавных фильтров используется на производствах, где технологический процесс связан с постоянной утечкой мелких загрязнений и запылением воздуха.