Состав и пропорции марок бетона, компоненты и приготовление

Содержание:

Производство бетона М150

На заводе бетонные смеси при современных технологиях готовят следующим образом.

На складах, в основном под открытым небом, хранятся инертные материалы, такие как песок, щебень, гравий. В каждом отсеке находится своя фракция. Цемент содержится в герметичных силосных башнях помарочно. Поступающие исходные материалы постоянно проверяются по качеству сертифицированной лабораторией, которая является независимым от завода учреждением.

Контроль проводится каждый день.

Подача материалов производится по ленточным транспортёрам в приёмные бункера. Но при хранении на улице, поступающие материалы могут быть различной влажности, а как я уже говорил ранее, водоцементное соотношение имеет важнейшее значение. Поэтому перед подачей в смесители они проходят проверку на влажность. Если влажность превышена, то перед засыпкой они на транспортёрной ленте подвергаются сушке до нужных значений. Полученные показатели влажности контролируются датчиками автоматически и весь процесс отражается у оператора на мониторе.

Поступившие в бетоносмеситель материалы, в строгом соответствии с нормами, которые я указал выше (ориентировочные), тщательно перемешиваются определённое время и после полного цикла загружаются в бетоновозы. В бетономешалку подаются следующие компоненты смеси:

- цемент;

- щебень;

- песок;

- химические добавки (пластификаторы, ускорители твердения, морозостойкие).

Ультразвуковая методика

Востребованы, также, ультразвуковые способы контроля, позволяющие сохранить целостность бетонного массива. Метод предполагает использование ультразвукового преобразователя, который прикладывается к контролируемой конструкции, обеспечивает надежный акустический контакт. По скорости распространения ультразвуковых колебаний в массиве определяется его прочность.

Технология предполагает следующее виды прозвучивания:

- сквозное, применяемое для колонн, балок, при котором датчики устанавливаются с противоположных сторон конструкции;

- поперечное, используемое для панелей, плит перекрытий, при которых волновой преобразователь находится со стороны зоны контроля.

Оборудование для контроля с помощью ультразвука включает в себя специальные датчики и электронный модуль.

Марка бетона по прочности – это средний показатель прочности, а класс бетона – это показатель гарантированной прочности

На скорость движение ультразвуковой волны влияют:

- Плотность массива.

- Однородность состава.

- Упругость.

- Наличие полостей, трещин, локальных дефектов.

Прибор преобразует ультразвуковые колебания в цифровые значения характеристик.

Применение тощих растворов

Основными сферами применения смесей являются конструкции, возводимые на подготовительных этапах строительства:

- устройство подстилающих слоев при сооружении дорожных покрытий;

- устройство подбетонки по грунту под сооружение сплошной монолитной плиты для фундамента зданий;

- устройство поверхности под сборный ЖБ фундамент (вместо плит ФЛ);

- спортивные площадки, пешеходные дорожки и другие элементы благоустройства территории;

- заливка покрытий под устройство полов в жилых и промышленных зданиях.

В этом видео показывается, как заливают смесь.

https://youtube.com/watch?v=cZW8Z6Xu9pE

Тощие бетоны для дорожных покрытий

Применение растворов для устройства подстилающих слоев при строительстве автомобильных дорог, позволяет снизить себестоимость работ и получить в итоге прочное основание для укладки верхних слоев дорожного полотна.

Основание для дорожного полотна

Основание для дорожного полотна

Для выполнения работ в нормальных условиях используется марка бетона М75, а для производства работ в сложных погодных условиях (отрицательные температуры воздуха, осадки), применяются марки М100 и М150 с добавкой необходимых модификаторов.

Для укладки бетона в качестве подстилающих слоев применяют гравийно-песчаные и щебеночно-песчаные смеси. Толщина оптимального состава должна равняться 8–12 см. Толщина подбетонки — 150–200 мм.

Устройство оснований

Как правило, укладку пола цокольного или первого этажа индивидуального жилого дома проводят на грунтовое основание, после проведения щебеночно-песчаной подготовки (подстилающий слой). Что такое подстилающий слой?

Подстилающий слой из щебеночно-песчаной смеси

Подстилающий слой из щебеночно-песчаной смеси

Подстилающий щебеночно-песчаный слой для пола выполняется из смеси мелкого щебня (5–10 мм) и мелкозернистого кварцевого песка. При помощи ручных или механизированных трамбовок эту смесь вдавливают в грунт, тем самым создавая плотную щебеночно-песчаную основу для проведения работ по устройству подбетонки.

Подстилающий слой

Подстилающий слой

После успешного проведения предыдущих работ переходим к укладке подстилающего слоя. Стяжка основания выполняется аналогично, что и чистовой пол, но с менее жесткими требованиями к качеству готовой поверхности.

Весь порядок проведения вышеописанных работ применим и для устройства подбетонки, заливаемой под сплошную монолитную фундаментную плиту многоэтажного жилого здания. Только фракция щебня должна быть 20–40 мм.

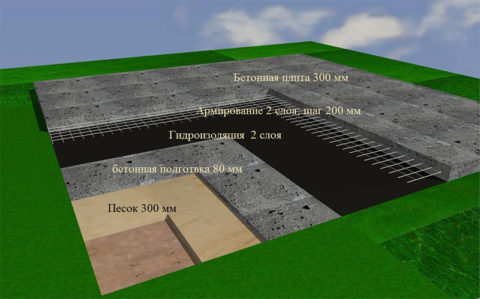

Подготовка под фундаментную плиту схема

Подготовка под фундаментную плиту схема

Бетонное основание под сборный железобетонный фундамент

В качестве такого основания для монтажа фундаментных блоков, применяют фундаментные плиты (ФЛ). В целях экономии материальных средств, устройство основания фундамента может быть выполнено из монолитной смеси. Причем, сам материал готовится на строительной площадке своими руками.

Инструкция для производства работ по устройству основания под сборный ЖБ фундамент:

- По завершению земляных работ и разметки стен будущего жилого дома, в котловане, по периметру несущих стен проводим щебеночно песчаную подготовку (см. выше).

- Устанавливаем опалубку под ленточное основание. Ширина основания должна быть больше на 15–30 см ширины фундаментных блоков. Высота основания — 150–200 мм.

- В опалубку укладываем арматурный каркас из сетки Ø 6 мм или арматуры Ø 8–10 мм.

Опалубка

Опалубка

- Готовим раствор.

- Укладываем его в опалубку с применением вибратора.

Ленточное основание для укладки ФБС

Ленточное основание для укладки ФБС

- Ждем неделю.

- Снимаем опалубку — основание готово.

Замешивать самому или покупать готовый бетон В3.5

Приобретать его в готовом виде нежелательно, да и большинство заводов по производству товарных бетонов отказываются поставлять низкомарочный бетон М 50 по следующим причинам:

- в процессе движения самоходной бетономешалки смесь может расслоиться в результате длительного перемешивания;

- существует угроза загустевания состава, как следствие – увеличение расхода воды, снижение и без того низкой прочности.

В состав бетона марки М50 входят обычные компоненты, пропорции которых в объемном измерении зависимо от марки цемента таковы:

| Расход | М 200 | М 400 |

|---|---|---|

| Цемента | 1 | 1 |

| Песка | 3 | 4 |

| Щебня | 5 | 7 |

Данная категория бетонов считается тощими и непритязательными, но тем не менее требования к материалам для его приготовления есть. Песок должен быть промытым, чистым, не содержать глинистые и илистые частицы. Щебень можно использовать разный, в том числе состоящий из смеси мелких и средних фракций, гравийный, каменный или тот и другой вместе.

Помимо этого, технология изготовления бетона 50 должна полностью соответствовать существующим нормам и требованиям. Иначе показатели прочности, водостойкости и морозостойкости снизятся еще больше.

Способ приготовления бетонной смеси обычный:

- в заранее приготовленную емкость (корыто, бункер) засыпаем отмерянное количество сухих компонентов – песка, щебня, цемента;

- тщательно перемешиваем миксером или лопатой;

- продолжая мешать, постепенно добавляем чистую воду;

- вымешивание продолжаем до получения состава нужной пластичности, для этого требуется не более 5-7 минут.

Чтобы не допускать перерасхода материалов, бетон марки 50 лучше готовить небольшими порциями, полностью их вырабатывая.

Как можно наткнуться на некачественный бетон

Нужно понимать, что недобросовестные компании поставщики не будут обманывать крупные строительные организации. Они понимают, что серьезные фирмы отдадут пробу бетона в лабораторию и быстро выявят обман. А вот частники в большинстве своем предпочитают не тратить на проверки денег или попросту не знают своих прав.

Важно! Чтобы вам не говорили поставщики или строители, если вы сумеете выявить подлог даже после схватывания конструкции, она должна быть демонтирована и переделана за счет компании

Если говорить о самых частых схемах подлога, то они выглядят следующим образом:

- Подлог документов. Доставщик отгружает бетон низкой марки и выдает документ, в котором указаны более высокие цифры. Поэтому всегда нужно требовать именно заводскую накладную на бетон. В ней должны быть расписаны показатели материала (марка, уровень морозостойкости, подвижность и прочее), время погрузки, объем и прочая детальная информация. На документе должен быть логотип компании, штамп, подпись. Если вам выдали клочок бумаги, с записью «5 кубов, бетон М400», то это не документ.

- Участие посредников. В этом случае недобросовестная компания принимает ваш заказ на бетон М300, и заказывает его в другой компании, получив нужные документы. Вам привозят материал более низкого качества, а хороший перепродают дальше. В итоге на документе будут подписи, печати и данные, только совсем другой компании.

- Обман водителя. Некоторые компании и не подозревают, что они обманывают заказчиков. Водитель в процессе доставки может слить часть бетона и разбавить его водой.

Обмануть могут и сами рабочие. Например, в процессе стройки они могут также разбавить состав водой. Некоторые берут дополнительную плату за использование пластификаторов, а в итоге добавляют обычное средство для мыться посуды.

Как итог, прочностные характеристики бетона падают. Но после того как раствор замешан или уже застыл мало кто знает, как определить его марку. Тем не менее способы есть. Будет полезно их узнать.

Основные характеристики

Бетон В35 согласно классификации относится к конструктивным, его применяют для ответственных элементов. Технические параметры материала обязательно исследуют в лаборатории. Соответствие характеристик нормативу проверяют согласно ГОСТ 10180-2012 и 7474-2010.

Бетонную смесь на производстве испытывают на качества:

- Подвижность — от нее зависит удобоукладываемость раствора. Для В35 нормируемый показатель равен 10-25 см осадки конуса, что соответствует маркам П3-П5.

- Жесткость — время вибрирования для момента заполнения специальной формы. У бетонов класса В35 характеристика составляет 21-40 с, маркируется как Ж3-Ж4.

Через 28 суток образцы подвергают сериям испытаний, в ходе которых определяют:

- плотность — в зависимости от характеристик заполнителя колеблется в пределах 2500-3000 кг/м³;

- прочность — для марки М450 не менее 458 кг/см²;

- морозостойкость — определяется проектными требованиями, регулируется применением добавок, обычно не ниже F300;

- водонепроницаемость — W8-12, для подземных и гидротехнических сооружений W14.

Для конструкций, подвергающихся истиранию, один раз в полгода определяют марку на истираемость. Бетон В35 должен соответствовать G1, G2.

Добавки пластификаторов изменяют свойства бетона — увеличивают плотность, водонепроницаемость, морозостойкость, улучшают удобоукладываемость, продлевают срок жизни раствора.

Заключение

При осуществлении современных строительных мероприятий расширяются предъявляемые требования. Сегодня востребованы составы, обладающие высокой прочностью, имеющие незначительную усадку, не подверженные влиянию отрицательных температур. Кроме того, они должны быть устойчивыми к образованию растрескивания, обладать теплопроводностью, быть устойчивыми к повышенной температуре и иметь длительный срок эксплуатации.

Классификация бетонных составов позволяет оценить возможность их применения для решения конкретных строительных задач, выбрать оптимальный вариант.