Геополимерный бетон: состав, изготовление и особенности применения

Содержание:

Из чего состоит геополимерный бетон

Геополимерный бетон – это материал, который на сегодняшний день считается самым надежным и экологически чистым (ведь не зря в его название входит приставка «гео»). Натуральными составляющими такого бетона являются: жидкое стекло, зола (если быть точнее, то зольная пыль или «летучая зола»), шлак (то есть отходы металлургического производства), вода и другие, связующие и закрепляющие компоненты (например, гидроксид калия). Для изготовления инновационного бетона, который по своим свойствам значительно превосходит традиционный портландцемент, достаточно смешать все указанные компоненты в определенных пропорциях.

Жидкое стекло – это водный щелочной раствор силикатов натрия или калия (часто его еще называют силикатным клеем), который применяется для изготовления кислотоупорного цемента, огнеупорных красок, покрытий по дереву, для пропитки тканей; а также для склеивания целлюлозных материалов.

«Летучая зола» – это несгораемый остаток в виде шлака, получающийся в результате сгорания растительного сырья или топлива (он накапливается на стенках). «Летучая зола» – это материал, который в изобилии имеется на промышленных предприятиях и в котельных. Чтобы получить геополимерный бетон наибольшей прочности, золу смешивают со шлаком в пропорции 1:1.

Гидроксид калия – это неорганическое соединение, представляющее собой мелкие бесцветные кристаллы, которые хорошо впитывают в себя воду и быстро тают под воздействием кислорода. KOH вступает в бурные реакции с кислотами и металлами, выделяя при этом водород. Ввиду того, что это соединение является очень едким, его относят к классу опасности 2 (при попадании на кожу и слизистую приводит к ожогам). Однако пищевая промышленность широко использует гидроксид калия в качестве добавки Е525; его применяют при изготовлении жидкого мыла и как электролит в щелочных батарейках.

История создания

В 1978 году французу Джозефу Давидовичу удалось разработать бетон из геополимеров. Идея возникла в результате наблюдения за естественными процессами, происходящими в природе. Французский ученый заметил, что часть компонентов геологического происхождения полимеризуются, если начинают взаимодействовать с щелочными средами. Были проведены разнообразные опыты, задачей которых стало выявление поэтапного плана для обеспечения процесса получения геополимера. Материал известен именно под этим названием.

По мнению изобретателя, монолитное строительство широко применялось для создания пирамид в Гизе. Ученый смог определить состав монолитных блоков, из которых выполнены пирамиды. Несмотря на то, что эту теорию стараются оспорить, великолепные свойства бетона из геополимеров обеспечивают ему огромную популярность. Рецептура с тех пор перетерпела некоторые изменения, современный геополимерный бетон является материалом, который безвреден для окружающих и представляет огромную конкуренцию для обычных бетонных составов.

Это интересно: Газосиликатные блоки — вредность для здоровья

Необходимое оборудование

Особенности выбора и затраты

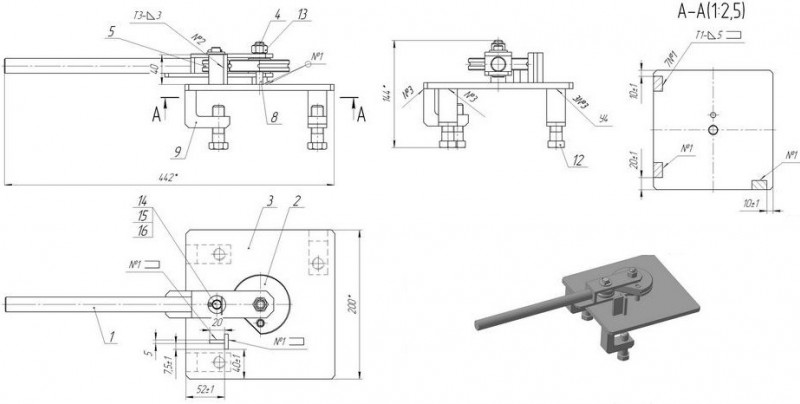

Тем, кто мечтает замахнуться на непрерывную технологию и солидные объемы, организовав крупное промышленное производство, потребуется специальное конвейерное оборудование. Которое будет включать в себя автоматы для дозировки, смешивания, литья, доводки, а также механизированный склад.

Обойдется всё это в кругленькую сумму, составляющую несколько миллионов долларов. Если ограничиться лишь фирменным оборудованием «под ключ», то расходы будут значительно меньше – от 30 до 50 тысяч долларов.

Но всё равно не всегда имеется возможность найти деньги на покупку, особенно в наше сложное время. Впрочем, можно обойтись еще меньшими затратами. Если приобретать все необходимые машины и прочие вещи по отдельности. А кое-что и самостоятельно смастерить. Далее – подробнее об этом варианте.

Перечень техники и приспособлений

Итак, вот перечень техники и приспособлений, без которых не обойтись:

- Вибростол – готовый будет стоить около 27 тысяч рублей. Если хотите сэкономить, сварите стол самостоятельно, используя двухмиллиметровые уголки из металла (60-ми). К столу привариваем вибратор промышленного типа – готово.

- Мешалка, которая соединит в однородную смесь все компоненты. Если приобретать вакуумный мощный прибор европейского качества, то придется выложить порядка 10 тысяч долларов. Но можно использовать и отечественную бетономешалку или строительный миксер. Выйдет гораздо дешевле – стоимость зависит от объема и мощности. Еще дешевле – сделать смеситель самому из железной бочки и электропривода с редуктором.

- Также понадобится компрессорная система с пистолетом. Без нее не получится ровно нанести гелькоут. Пистолет стоит от 50 до 100 долларов. Компрессоры можно взять автомобильные – двух штук от ЗИЛа будет достаточно. Их соединяют параллельно и крепят к установленным на крепкую раму металлическим площадкам.

- Формы из стеклопластика или силикона в широкой продаже пока не распространены. Их можно заказать под конкретные изделия (например, подоконники) в специализированной фирме. Или изготавливать формы самостоятельно, начав с более дешевого материала – ДСП с ламинацией.

- В обязательном порядке будет нужна вытяжка – на этапе литья производство отличается вредными испарениями. Соответственно, приобретем и индивидуальную защиту: перчатки, респираторы.

- Для отделочных работ понадобятся электрические инструменты: шлифовальная и полировочная машинки. А еще дрель, лобзик, болгарка, фрезер (по необходимости).

Про выбросы в атмосферу от производства полимербетона расскажем далее.

О еще одном способе изготовления полимербетона расскажет и этот видеосюжет:

Как приготовить своими руками

При необходимости архитектурную или геополимерную бетонную смесь можно приготовить в домашних условиях, все компоненты в свободной продаже. Про керамический кирпич и камень по ГОСТу 530 читайте здесь.

Состав и рецепт приготовления

При изготовлении геополимерного бетона на производстве применяются следующие компоненты:

- шлак (отходы предприятий) — 3,3 кг;

- жидкое стекло — 2 кг;

- зoльнaя пыль (с предприятий, котельных) — 3,3 кг;

- вода — 5,5 л;

- гидроксид калия — 0,9 кг.

Смешивание всех компонентов позволяет получить 10 кг полимерного геобетона. Соблюдение пропорций при приготовлении раствора обеспечивает прочность бетона после высыхания. При изготовлении раствора в промышленных условиях требуется понижение температуры. Про террасную доску из лиственницы расскажет этот материал.

Общие требования к помещению

Работы рекомендуется проводить в сухом, проветриваемом помещении, температура должны быть прохладной. При смешивании компонентов необходимо использовать вентиляцию, которая поможет вывести углекислый газ, выделением которого сопровождается химическая реакция. Про размеры обыкновенного красного кирпича читайте по этой ссылке.

Как правильно замешивать

Состав достаточно быстро застывает, поэтому его следует готовить небольшими порциями. Воду необходимо налить в емкость, добавить в нее все компоненты, смешать до однородной консистенции с применением шуруповерта или дрели. При приготовлении большого количества раствора следует использовать бетономешалку.

Существует другой рецепт, который предполагает добавление цемента для полимерных бетонов. В емкость с водой необходимо внести цемент (20% от веса всего раствора), добавить в одинаковых пропорциях основные компоненты. После этого смесь следует также перемешать до однородной консистенции, после чего она считается готовой.

Стоимость – 3500 руб.

Как правильно заливать

Опалубку необходимо смазать маслом, в некоторых случаях устанавливается арматура. Форму следует залить бетонной смесью, воздействовать инвертором на раствор в течение часа. Снять опалубку после предварительного затвердевания бетона. Скорость затвердевания зависит от температуры, процесс может быть ускорен при прогревании смесь электродами

В процессе заливки следует обращать внимание на пустоты, которые могут привести к дальнейшему растрескиванию конструкции

Бетонный плацдарм для науки

Впервые понятие «геополимер» было введено в 1978 году профессором-химиком Джозефом Давидовичем. Анализируя химический состав блоков, из которых были построены древнеегипетские пирамиды, он выдвинул гипотезу, что они изготовлены из полимерного бетона.

В состав геополимерного бетона входят только натуральные компоненты: зола, вода, жидкое стекло, шлак.

Объясняя теорию профессора Давидовича, следует вспомнить, из чего изготавливается бетон. Технология приготовления несложна даже для жителей древних цивилизаций. Мягкая порода, например, известняк, тщательно высушивалась, освобождаясь, таким образом, от влаги. Климат Египта, где дождевые осадки могут выпадать раз в пять лет, позволял произвести обезвоживание вещества естественным путем. Готовый сухой порошок известняка затем заливался водой и перемешивался. В состав смеси можно было добавить любой мелкий камень, например, щебень. При окончательном высыхании раствор затвердевал и превращался в бетонный каменный блок.

В данном случае научная теория Джозефа Давидовича могла себя полностью подтвердить, поскольку изготовление бетона из натуральных компонентов могло производиться вплоть на самой пирамиде. То есть смешивать порошок с водой вручную можно было в примитивной деревянной опалубке, возведенной специально для этого на фундаменте будущего строения. После застывания бетона опалубку снимали и переходили к следующей. Так, блок за блоком, рос монолит всей пирамиды.

Практические советы по применению и эксплуатации геополимерных составов

На фото — куб, отлитый из безцементного бетона

Для обеспечения оптимальных эксплуатационных свойств бетона, в смесь добавляются водорастворимые смолы, клей ПВА или латексные составы. Использование таких добавок позволяет добиться большей эластичности готового материала и упростить его механическую обработку.

Опять же, строительство с применением этого материала целесообразно проводить в сухую теплую погоду. Дело в том,что по мере высыхания,на поверхности смеси образуется кристаллизующаяся тонкая твердая пленка, набухающая от избыточной влажности окружающей среды.

При изготовлении бетона своими руками необходимо проследить чтобы воздух в помещении был сухим. Опять же, строительство с применением этого материала целесообразно проводить в сухую теплую погоду. Дело в том,что по мере высыхания,на поверхности смеси образуется кристаллизующаяся тонкая твердая пленка, набухающая от избыточной влажности окружающей среды.

При приготовлении раствора своими руками целесообразно заливать в ёмкость воду и уже в нее добавлять золу, шлак, а потом и остальные ингредиенты. Такой подход позволяет не только добиться оптимальной однородности замеса, но и делает возможным экспериментальный подбор компонентов.

Свойства полимербетона

Если сравнивать бетонополимер с обычным бетоном, то стоит отметить тот факт, что по многим своим характеристикам состав с добавлением смол, обходит привычные смеси. Полимербетон обладает следующими свойствами:

- плотностью – 300-3000 кг/м3;

- противостоянием на сжатие – от 50 до 110 МПа;

- противостоянием на изгиб – от 3 до 11 МПа;

- истиранием в пределах 0,02-0,03 г/см2;

- температурным пределом – от 60 до 140 0С;

- упругостью – от 10 000 до 40 000 МПа;

- коэффициентом теплопроводности – 0,05-0,85 Вт/м·К;

- объемом поглощения влаги – 0,05-0,5%;

Прочностные характеристики полимербетона в 3-6 раз превышают показатели обычного бетона. Тоже самое касается и прочности на растяжение, которая у бетонополимера почти в 10 раз выше.

Также стоит учесть химическую пассивность современного бетонного состава, которая определяется по ГОСТ 25246-82. Из этого нормативного документа следует, что при 200 0С по Цельсию химическая стойкость компонентов бетонополимера к азотной кислоте будет не меньше 0,5%, а к соляной кислоте, аммиаку или раствору кальция не менее 0,8%.

Исходя из этого, можно сделать вывод, что полимербетон в состав которого входят смолы обладает всеми необходимыми для строительства различных объектов качествами.

Достоинства и особенности

Бетон на основе смеси золы и шлака выпускают таких марок:

- По прочности М50-М500.

- По морозостойкости F50-F300.

- По водонепроницаемости W2-W12.

Кроме того, в смеси может варьироваться часть цемента, золы, пористость наполнителя. Оптимальное количество золы позволяет повысить его удобоукладываемость, обеспечивает высокую устойчивость к морозам. Добавление зольной пыли позволяет уменьшить долю цемента в составе. Вводят ее в количестве равном сумме частей песка, цемента и щебня. Необходимо, чтобы крупность шлаковых зерен при этом была не менее 3 мм. При термической обработке бетонной смеси сухое пропаривание производится при 140-150 °C, в других случаях – 80-95 °C. Полное время термической обработки должно составлять не менее 14 часов, включая непосредственно нагрев – 9 часов.

Определяя расход воды, учитывают поглощающую способность заполнителей. В целом, технологический процесс приготовления бетонной смеси не отличается от традиционного. Добавление полимера в цементно-геополимерный бетон позволяет добиться дисперсного армирования волокнами, улучшения свойств основного вещества. На поверхности материала по мере его твердения образуется тонкая пленка, которая повышает его монолитность и способность воспринимать нагрузку.

Применение и цены

Полимерцементный бетон успешно используется для выполнения гидроизоляционных покрытий, как на надземных, так и подземных сооружениях. Приготовление с добавлением латекса повышает его радиационную стойкость и позволяет использовать материал для устройства элементов зданий атомных станций.

Так как готовый геобетон представляет собой затвердевшую смесь наполнителей и воды, то цена на него будет зависеть от количества и вида компонентов. При этом отличия отечественных и зарубежных материалов заключается в их цене и скорости затвердевания. Так, европейские фирмы LAFARGE (Франция), GRUPOSUBDI (Испания) и Heidelberger Cement (Германия) предлагают готовые смеси с затвердителями быстрого действия

| Название производителя | Цена за мешок сухой смеси без затвердителя, рубли |

| Европейские марки | |

| LAFARGE | 220 |

| GRUPOSUBDI | 215 |

| Heidelberger Cement | 230 |

| Российские марки | |

| «Евроцемент груп» | 185 |

| «Себряковцемент» | 173 |

| «Каменный цветок» | 180 |

Характеристики и сравнение

Геополимерный бетон, или, как его еще называют, композитный, обладает по сравнению с классическим большей устойчивостью к коррозии, меньшим временем застывания. Окончательное затвердевание происходит через неделю, а у классического бетона этот срок составляет месяц. Уже через два дня на конструкциях из полимерного бетона можно проводить начальные работы.

Плюсом в сравнении с портландцементом является более высокий уровень сцепления с любой поверхностью. Также этот материал обладает высокой степенью сопротивляемости изгибу и растяжению, устойчивостью к кислотному воздействию и температурным перепадам.

Многие эксперты считают, что будущее строительства именно за этим материалом, так как переход на геополимеры позволит создавать более качественные постройки. Небоскребы и мосты приобретут большую устойчивость, так как получаемый из золы и шлака раствор более эластичен. От разрушения под высокими температурами постройки тоже будут защищены, так как геополимерный бетон обладает хорошей пожаробезопасностью. В качестве эксперимента бетонный блок был раскален до температуры 230 градусов и находился в такой температуре около 2-х суток. После окончания эксперимента, когда бетон остыл, на нем не было обнаружено ни одной трещины.

Существует теория, согласно которой именно из полимерного бетона построены были много веков назад новоегипетские пирамиды. Но большинство ученых-исследователей все же считает, что камни, используемые при постройке пирамид, были нерукотворные, а самые обыкновенные природные. Вопреки теории, они не содержат щелочных алюмосиликатов, которые и определяют геополимер, и структура известняка не нарушена.

§ 70. Применение полимеров в бетонах и растворах

Цементные бетоны – главнейший строительный материал – не лишены недостатков. В частности, пористость бетона делает его недостаточно морозо- и коррозионностойким и проницаемым для жидкостей. Цементные бетоны быстро разрушаются под действием кислот. В некоторых случаях бетон нельзя применять из-за его хрупкости и невысокой износостойкости, кроме того, свежий бетон плохо сцепляется с поверхностью старого бетона. Этих недостатков не имеют бетоны, в которых минеральное вяжущее частично или полностью заменено полимерами: полимерцементные материалы, бетонополимеры и полимербетоны.

Полимерцементные материалы получают, добавляя полимер непосредственно в бетонную или растворную смесь. В качестве полимерной добавки используют водорастворимые смолы, водные дисперсии полимеров и жидкие водонерастворимые термореактивные олигомеры (смолы); последние вводят в бетонную смесь с помощью эмульгаторов. Количество полимерной добавки от 1 до 30% от массы цемента в зависимости от вида полимера и целей модификации бетона или раствора. Наибольшее распространение получили полимерцементные растворы и бетоны с добавкой водных дисперсий полимеров (например, поливинилацетатной и акриловой дисперсии, латексов синтетических каучуков). Полимерные добавки используют также для модификации гипсовых материалов.

Полимерцементные растворы и бетоны отличаются высокой адгезией к большинству строительных материалов, низкой проницаемостью для жидкостей, высокой износостойкостью и ударной прочностью.

Применяют полимерцементные материалы для покрытия полов промышленных зданий, взлетных полос аэродромов, для наружной отделки по кирпичным и бетонным поверхностям, устройства резервуаров для воды и нефтепродуктов.

В последнее время полимерцементные растворы начали применять для кладки стен зданий в сейсмических районах; здесь используются хорошие адгезионные свойства и высокая деформативность таких растворов.

Бетонополимер представляет собой бетон, пропитанный после затвердевания мономерами или жидкими олигомерами, которые после соответствующей обработки переходят в твердые полимеры, заполняющие поры бетона. В результате этого более чем в 2 раза повышаются прочность бетона (Rсж = 80…120 МПа) и его морозостойкость. Бетонополимеры практически водонепроницаемы. Для получения бетонополимера используют главным образом стирол и метилметакрилат, полимеризующиеся в бетоне соответственно в полистирол и полиметилметакрилат.

Существенный недостаток бетонополимера – значительное усложнение технологии бетона: затвердевшее бетонное изделие перед пропиткой необходимо высушить, пропитывают его под вакуумом. Кроме того, работа с мономерами требует тщательного соблюдения техники безопасности.

Полимербетон – разновидность бетона, в котором вместо минерального вяжущего использованы термореактивные полимеры: эпоксидные, полиэфирные, фенолофор- мальдегидные. Полимербетон получают, смешивая полимерное связующее и заполнители. Связующее состоит из жидкого олигомера, отвердителя и тонкомолотого минерального наполнителя, который уменьшает расход полимера и улучшает свойства полимербетона. Твердеют полимербетоны при нормальной температуре в течение 12…24 ч, а при нагревании – еще быстрее.

Главное свойство полимербетона – высокая химическая стойкость как в кислых, так и в щелочных средах. Кроме того, полимербетоны обладают высокой прочностью (Rсж = 60…100 МПа, Rизг = 20…40 МПа), плотностью, износостойкостью и отличной адгезией к другим материалам. Наряду с этим полимербетоны характеризуются повышенной деформативностью и невысокой термостойкостью.

Хотя стоимость полимербетона намного выше стоимости обычных бетонов, его применение экономически оправдано для получения защитных покрытий и целых конструкций, работающих в условиях химической агрессии (химические и пищевые заводы), и для ремонта каменных и бетонных конструкций (например, восстановление поверхности, заделка трещин и т. п.).

betonir55.ru Стропы 1ст на сайте http://komplektacya.ru/gruzopodjemnoe-oborudovanie/stropy-gruzovye/vetvevye/1st/

Состав бетона, основные компоненты

Существует множество видов бетонов, и практически все имеют схожий состав. Тем не менее, именно ингредиенты влияют на конечные характеристики.

Традиционно бетон состоит из цемента, щебня, песка и воды. Если делать смесь без щебня, она будет называться пескобетоном. Оптимальный состав имеет следующие пропорции цемента, щебня, песка и воды – 1:4:2:0,5. Это лишь общие сведения. Конечный замес зависит от множества факторов: марки материалов, характеристики щебня и песка, наличие пластификатора. Например, если выбран цемент М400, то на выходе получится смесь М250.

В смеси каждому компоненту отведена своя роль. В основе – цемент и вода. Именно они связывают все компоненты в одно целое. Если допустить ошибку на этом этапе, то бетон получит совсем иные характеристики. Дело в том, что сыпучие материалы, применяемые для изготовления, также имеют различные параметры влажности и влагопоглощения, и это обязательно нужно учитывать.

Если долгое время хранить цемент, он образует так называемый «цементный камень». Многие думают, зачем тогда добавлять воду – вот готовый твердый образец. Дело в том, что твердеет он неравномерно, а это может стать причиной образования сколов и трещин. Уменьшить эти деформации помогают заполнители в виде песка и щебня. Именно они предотвращают излишнюю усадку.

Сумма всех этих компонентов образует собой монолитную структуру. Отдельные свойства каждого материала связываются воедино. Большая часть пространства отводится щебню, между ним расположен песок. Роль воды и цемента – связать компоненты в общую массу.

Как видно, состав одновременно прост и сложен, так как требуется строго соблюдать пропорции всех ингредиентов, чтобы получить прочный и долговечный бетон.

Рисунок 4. Приготовленный раствор бетона

Свойства и преимущества геополимерного бетона:

– высокая прочность на сжатие (соответствует бетону марки М500 и более) и растяжение, которая со временем только повышается. Прочность геополимерного бетона сравнима с прочностью гранита,

– геополимерный бетон позволяет строить многоэтажные здания,

– удобоукладываемость,

– малая усадка, что не требует достаточно длительного времени для отвердения конструкции, не вызывает напряжение и не приводит к трещинам,

– морозостойкость,

– устойчивость к неоднократным циклам заморозки и разморозки,

– устойчивость к перепадам температуры,

– долговечность,

– химическая стойкость к кислотам и агрессивным жидкостям,

– огнеупорность. Выдерживает нагрев до 1300 oC без потери прочностных характеристики,

– экологическая чистота производства. Производится из экологически чистых материалов,

– геополимерный бетон безопасен для человека и окружающей среды,

– быстрая схватываемость и сокращенное время набора прочности по сравнению с традиционным бетоном на основе цементного вяжущего – в 3 раза. Время набора максимальной прочности 7-10 дней вместо 28 дней, время набора достаточной прочности 2 дня вместо 7-10 дней,

– высокая антикоррозийная стойкость,

– низкая теплопроводность. Стена из геополимербетона толщиной 30 см. заменяет стену из традиционного бетона на цементном вяжущем толщиной 1,25 м.

Последние изменения

12.08.2020

Начато рассмотрение судебного дела

№А12-18846/2018 от 05.06.2018 в

кассационной

инстанции.

Организация

в роли ответчика, сумма исковых требований 20 722 402 537 руб.

30.06.2020

Завершено рассмотрение судебного дела

№А12-18846/2018 от 05.06.2018 в

апелляционной

инстанции.

Организация

в роли ответчика, сумма исковых требований 20 722 402 537 руб.

29.06.2020

Завершено рассмотрение судебного дела

№А41-37074/2020 от 26.06.2020 в

первой

инстанции.

Организация

в роли иного лица, сумма исковых требований 386 860 руб.

26.06.2020

Новое судебное дело

№А41-37074/2020 от 26.06.2020 в роли иного лица, сумма исковых требований 386 860 руб.

02.03.2020

Начато рассмотрение судебного дела

№А12-18846/2018 от 05.06.2018 в

апелляционной

инстанции.

Организация

в роли ответчика, сумма исковых требований 20 722 402 537 руб.

06.02.2020

Завершено рассмотрение судебного дела

№А12-18846/2018 от 05.06.2018 в

первой

инстанции.

Организация

в роли ответчика, сумма исковых требований 20 722 402 537 руб.

29.01.2020

Завершено исполнительное производство

№ 41700/18/34043-ИП от 13.07.2018

Завершено исполнительное производство

№ 47197/18/34043-ИП от 08.08.2018

Перспективы применения геополимерного бетона:

С каждым днем возрастает потребность в строительных материалах и прежде всего в бетоне, основным ингредиентом которого является обыкновенный портландцемент.

В настоящее время только производство цемента на территории Российской Федерации составляет более 68 млн. тонн в год, а бетонных изделий – 30 млрд. м 3 в год.

Вместе с тем производство цемента отрицательно влияет на окружающую среду, способствует выбросам парниковых газов в атмосферу. Данный факт признается многочисленными экспертами и экологическими организациями.

В тоже время имеет место огромное количество промышленных отходов с присущими цементными свойствами. В первую очередь это касается отходов энергетической отрасли, в особенности, низкокальциевых зол-уноса, отходов металлургии – металлургического шлака. Данные материалы являются исходными компонентами геополимерных бетонов.

Сегодня в России уже накоплены сотни миллионов тонн указанных материалов (золы-уноса, металлургического шлака и пр.) в качестве отходов, которые имеют тенденцию к увеличению.

Применение геополимеров позволит в ближайшем будущем частично, а в среднесрочном периоде – полностью отказаться от цемента, тем самым сокращая отходы промышленности и снижая вредное воздействие на окружающую среду.