Эффективность увеличена в разы! пиролизный котел: что это такое, принципы его работы

Содержание:

Пиролиз — этан

Пиролиз этана и пропана с целью получения этилена осуществляют аналогично изложенному выше, но при различных термических условиях.

Пиролиз этана на этой установке проводят при начальной температуре — песка 850 С. В настоящее время строится ряд установок этого типа.

Пиролиз этана, прогана и бутанов ( а также и смесей последних) с целью получения ароматических углеводородов послужил предметом важного исследования, которое предприняли Frey и Нерр36, обратившие особое внимание на фактор времени. Пиролиз осуществлялся в кварцевых реакционных трубках, которые нагревались электрическим током до желаемой температуры, причем продукты крекинга пропускались через электроосадитель, где собирался суспендированный в газе деготь.

Пиролиз этана в реакторах обычного типа изучался весьма широко

Этот анализ приводит к выводу, что реакция протекает по механизму свободных радикалов и имеет кинетически первый порядок; энергия акти-вапии ее равна около 74 ккал / моль. Скорость в предположении кажущегося первого порядка реакции уменьшается при высоких степенях превращения. Обнаружено, что реакция в сильной степени тормозится присутствием окиси азота. Этилен и водород образуются примерно в одинаковых молярных количествах, наряду с ними получается лишь небольшое количество ( 2 — 5 % от количества этилена) метана и следы высококипящей жидкости.

Пиролиз этана в реакторах обычного типа изучался весьма широко. Этот анализ приводит к выводу, что реакция протекает по механизму свободных радикалов и имеет кинетически первый порядок; энергия акти-вапии ее равна около 74 ккал / моль. Скорость в предположении кажущегося первого порядка реакции уменьшается при высоких степенях превращения. Обнаружено, что реакция в сильной степени тормозится присутствием окиси азота. Этилен и водород образуются примерно в одинаковых молярных количествах, наряду с ними получается лишь небольшое количество ( 2 — 5 % от количества этилена) метана и следы высококипящей жидкости.

Пиролиз этана с полной рециркуляцией углеводородов С3 — Cs, образующихся в процессе, позволяет повысить селективность разложения этана на этилен на 3 % абс.

Пиролиз этана с полной рециркуляцией углеводородов Сз — Сз, образующихся в процессе, позволяет повысить селективность разложения этана на этилен на 3 % абс.

Пиролиз этана, получаемого в данном процессе, позволяет получить дополнительно еще 4 % этилена. Фракция Сз содержит 90 — 95 % пропилена, благодаря чему устраняется необходимость разделения пропана и пропилена. Фракция С4 содержит более 95 % ненасыщенных углеводородов и, в частности, большое количество бутадиена.

Пиролиз этана и пропана проводят в раздельных печах, поддерживая в каждой оптимальные условия, обеспечивающие максимальный выход и требуемую продолжительность реакции.

Пиролизом этана в печах Копперс-Хаше 1781 было получено этилена до 50 % по массе при конверсии 84 %, а из пропана при температуре пиролиза около 1000 С — 34 % этилена, 8 4 % пропилена и до 2 1 % ацетилена.

Пиролизом этана 96 % — ной концентрации ( остальное метан) при температуре 829 G и давлении 1 2 am был получен газ следующего состава ( в % объемн.

Процесс пиролиза этана сопровождается параллельно протекающими побочными превращениями, приводящими к уменьшению выхода целевого продукта. Проведение реакции с глубиной превращения, близкой к точке максимума выхода целевого продукта за один проход, приводит к селективности, уступающей значению этого параметра при более низких степенях превращения.

При пиролизе этана основная доля газа ( около 90 %) приходится на фракцию Сг. Концентрация каждой из фракций Cs и выше меньше 1 %, а начиная с фракций Си составляет 0 01 % и ниже.

|

Продукты пиролиза пропана при 1100 и 50 мм рт. ст.| Продукты пиролиза — бутана при 1100 и 50 м. п рт. ст. |

При пиролизе этана образуются этилен и водород, из которых первый при соблюдении известных условий, особенно при малой продолжительности пребывания в зоне пиролиза, очень стоек. При пиролизе бутана образуются метан, этан, этилен, пропен, бутен и водород, причем пропен менее стабилен чем этилен. Поэтому в таком случае вторичные реакции проявляются в большей мере.

При пиролизе этана образуется этилен — важное исходное сырье для органического синтеза, главным образом окиси этилена, этилового спирта, иолиэтилена, стирола п других полупродуктов. В результате окислительного пиролиза этапа получается ацетилен

Из этана вырабатывается также хлористый этил, являющийся сырьем для изготовления ТЭС, спиртов, пластических масс и полимерных материалов. При нитровании этана могут быть получены нптроэтаи и пптрометан, широко используемые в качестве растворителей.

Продукт — пиролиз — метан

Продукт пиролиза метана, полученный при соотношении водяной пар / метан, равном 3: 1, загружают в каталитический реактор, в котором поддерживается температура 800 F и давление 8 атм, чтобы в результате получить углеводороды с большей молекулярной массой. Предполагается, что в равновесной смеси содержатся следующие соединения: СО, Н2, СШ, ОНю, CgHig, H2O, CO2, СНзОН и СН3СНО и что константы равновесия реакций образования этих соединений известны.

Продукт пиролиза метана, полученный при соотношении водяной пар / метан, равном 3: 1, загружают в каталитический реактор, в котором поддерживается температура 800 F и давление 8 атм, чтобы в результате получить углеводороды с большей молекулярной массой. Предполагается, что в равновесной смеси содержатся следующие соединения: СО, Н2, СШ, QHio, CgHig, H2O, CO2, СНзОН и СН3СНО и что константы равновесия реакций образования этих соединений известны.

Продукт пиролиза метана, полученный при соотношении водяной пар / метан, равном 3: 1, загружают в каталитический реактор, в котором поддерживается температура 800 F и давление 8 атм, чтобы в результате получить углеводороды с большей молекулярной массой. Предполагается, что в равновесной смеси содержатся следующие соединения: СО, Н2, СШ, C4Hi0) CgHig, H2O, CO2, СНзОН и СНзСНО и что константы равновесия реакций образования этих соединений известны.

Этан, первый и самый нестойкий продукт пиролиза метана, с большой скоростью дегидрируется в этилен, и его присутствие может быть обнаружено лишь при помощи специально поставленных опытов с мгновенным охлаждением ( закалкой) продуктов реакции. Этилен значительно более стоек, и можно подобрать такую, хотя и весьма малую, продолжительность реакции, при которой он будет главным продуктом пиролиза. При увеличении продолжительности пребывания в нагретой зоне этилен переходит в ацетилен.

На рис. 17 показана зависимость выхода продуктов пиролиза метана от температуры и продолжительности пребывания в зоне реакции.

Дальнейшие работы показали сложность газового состава продуктов пиролиза метана, что свидетельствует о сложности самого механизма пиролиза метана.

Ацетилен при высоких температурах содержится только в продуктах пиролиза метана.

Что касается, наконец, ароматики — этой наиболее интересной части продуктов пиролиза метана, то основные условия для ее получения заключаются, повидимому, в особо тщательно подобранной для реакции температуре ( до 1200), возможно кратком времени пребывания газа в зоне реакции и специальных катализаторах.

Что касается, наконец, ароматики — этой наиболее интересной части продуктов пиролиза метана, то основные условия для ее получения заключаются, невидимому, в особо тщательно подобранной для реакции температуре ( до 1200), возможно кратком времени пребывания газа в зоне реакции и специальных катализаторах.

|

Влияние давления и температуры на равновесный состав компонентов реакции.| А. Влияние длительности реакции и давления на концентрацию ацетилена в продуктах пиролиза метана. |

На графике рис. IV.3, построенном на основании термодинамических расчетов, показано влияние давления и температуры на содержание метана и ацетилена в газе окислительного пиролиза метана. Из рисунка следует, что с повышением температуры глубина разложения метана все меньше зависит от давления, а при 2200 К практически совершенно не зависит от него. На рис. IV.4 представлены экспериментальные данные о влиянии длительности реакции и давления на концентрацию ацетилена в продуктах пиролиза метана. Из этих данных следует, что для получения высокого выхода ацетилена в процессе под давлением необходимо резко сократить продолжительность реакции.

|

Схема работы гиперсорбера. |

Химическую адсорбцию широко применяют для очистки, осушки газов и разделения углеводородных газовых смесей, а также в процессах гетерогенного катализа. В качестве адсорбентов используют пористые вещества с развитой внутренней поверхностью: активированный уголь, силикагель, активный оксид алюминия, алюмосиликаты, цеолиты. В промышленности эксплуатируют установки по адсорбционному выделению на активированном угле: пропана из природного газа, этилена из метано-водородных фракций и продуктов пиролиза метана. Наибольшее применение в промышленности находит гиперсорбция — непрерывное разделение газовых смесей избирательным поглощением отдельных компонентов газа медленно движущимся слоем активированного угля.

Разновидности пиролиза

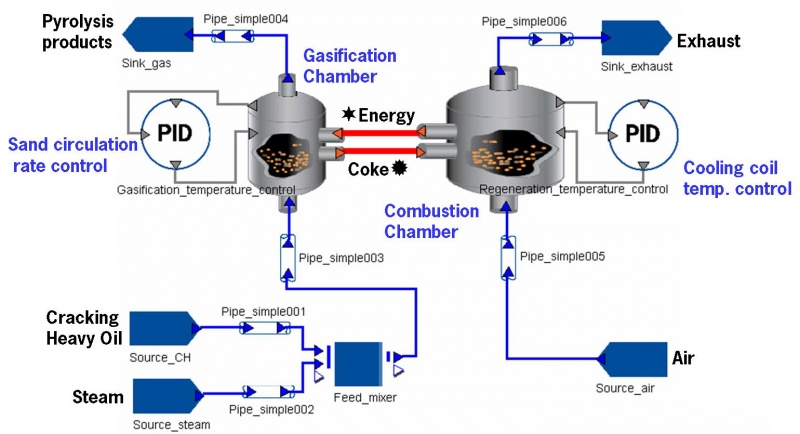

Выделяют две основных разновидности пиролиза: низко- и высокотемпературный. В первом случае газ нагревают до 450-900°С. При высокотемпературном пиролизе установку разогревают выше 900°С. Главное отличие этого вида реакции – возможность получения с ее помощью ацетилена и диеновых углеводородов.

В зависимости от способа подвода тепла к пиролитической установке, выделяют такие виды превращения метана:

- Регенеративный – печь сначала подогревают топочными газами, а потом при помощи насадки пропускаю газ.

- Гомогенный – в горячий газ вводят сырье, которое поддается переработке.

- Электрокрекинг – для обработки используют электродуговые печи.

- Окислительный – горение углеводородов, сопровождающееся выделением кислорода, и реакция пиролиза с его поглощением соединены в одном устройстве.

Конструкция

Низ камеры газификации в виде форсунки из шамота

В пиролизных котлах топка разделена на две части. В первой части (газифицирующая камера, или камера загрузки) при недостатке кислорода медленно горит и пиролизуется топливо, а выделяющиеся при этом газы догорают во второй части (т. н. камера сгорания), куда подаётся вторичный воздух (двойное дутьё). Отвод тепла из камеры загрузки минимизируется. В существующих конструкциях эти пространства разделяет колосник, на котором лежит топливо; первичный воздух проходит сквозь слой топлива сверху вниз. Таким образом, характерным отличием пиролизных котлов от других бытовых котлов является верхнее дутьё. Топки такой конструкции имеют повышенное аэродинамическое сопротивление, поэтому тяга их, как правило, принудительная. Часто по технологическим соображениям она реализуется с помощью дымососа, а не дутьевого вентилятора (более характерного для небольших котлов); в статьях обычно всё равно употребляется термин «вентилятор».

Пиролиз древесины

Пиролиз — первая стадия горения древесины. Всем знакомые языки пламени на горящих дровах, сучьях в костре образуются за счёт горения не углерода самой древесины, а газов — летучих продуктов пиролиза.

При пиролизе древесины (450—500 °C) образуется очень много различных веществ, наибольшие концентрации в газообразных продуктах пиролиза имеют: метиловый спирт, (поэтому метанол носит устаревшее название «древесный спирт»), уксусная кислота, ацетон, бензол, фуран и др. Нелетучие продукты неполного пиролиза — жидкие и пастообразные смолы, (см. Дёготь). Конечным продуктом полного пиролиза древесины является почти чистый углерод (содержащий в виде примесей немного оксидов калия, натрия, кальция, магния и железа) — древесный уголь.

Этот процесс используется в пиролизных котлах. Процесс газификации древесины (пиролиз) происходит в верхней камере котла (загрузочном пространстве) под действием высокой температуры и при ограниченном доступе воздуха. Образующиеся при этом процессе газы проходят через зону высоких температур, достигают короба выходного устройства и смешиваются там со вторичным воздухом.

Пиролиз ТБО

Экологически чистая переработка мусора – одно из ключевых направлений использования пиролиза. Данные агрегаты позволяют в разы сократить негативное воздействие антропогенного фактора на окружающую среду.

В процессе пиролиза распадаются биоактивные вещества, не выплавляются тяжелые металлы. После термического распада в пиролизных котлах практически не остается невостребованных отходов, что позволяет значительно сократить площади, для их дальнейшего хранения.

Так, например, сжигая 1 тонну покрышек мы загрязняем атмосферу 300-ми кг сажи. Кроме того, в воздух поступает около 500 кг токсичных веществ. Переработка того же материала в пиролизных установках позволяет использовать резину в энергетических целях, получать вторсырье для дальнейшего производства и значительно сокращает вредные выбросы.

Снизить вредное воздействие на окружающую среду удается благодаря многоступенчатой системе переработки. В процессе пиролиза отходы проходят четыре этапа утилизации:

- первоначальную сушку;

- крекинг;

- дожигание остатков переработки в атмосфере;

- очистку полученных газообразных веществ в специальных поглотителях.

Пиролизные установки позволяют перерабатывать отходы:

- деревоперерабатывающих предприятий;

- фармацевтической отрасли;

- автопрома;

- электротехники.

Метод пиролиза успешно справляется с полимерами, отходами канализации и бытовым мусором. Нивелирует воздействие на природу нефтепродуктов. Отлично подходит для утилизации органических отходов.

Единственный минус пиролизных агрегатов обнаруживается при переработке сырья, содержащего хлор, серу, фосфор и другие ядовитые химикаты. Продукты полураспада этих элементов под действием температуры могут соединяться с другими веществами и образовывать токсичные сплавы.

Пиролиз метана реакция

Пиролиз метана это процесс, осуществляемый при высокой температуре в 1200-1500°С с последующим ему быстрым охлаждением продуктов реакции. В результате пиролиза образуется ацитилен, который здесь является скорее не конечной целью, а промежуточным продуктом, необходимым для дальнейшего производства продуктов органического синтеза. Поскольку пиролиз метана только для получения ацетилена экономически невыгоден, данная технология обычно применяется на заводах, осуществляющих его дальнейшую переработку в такие продукты как, например, синтетический каучук. Важным фактором, определяющим степень эффективности процесса пиролиза метана, является стойкость получаемых и исходных углеводородов при высокой температуре.

Судить о термической стойкости углеводородов можно по изменению в зависимости от температуры свободной энергии их образования. Чем ниже при данной температуре будет свободная энергия, тем стабильнее углеводород. Исследования данной зависимости показали, что стабильность ацетилена увеличивается с повышением температуры у, в то время как у других углеводородов стабильность падает. Это означает, что они при соответствующих условиях способны превратиться в ацетилен. Поскольку свободная энергия образования ацетилена при температуре 1200 °С меньше чем свободная энергия образования метана, то это сделало возможным образование ацетилена непосредственно из метана.

Однако ацетилен при 1500°С является термодинамически неустойчивым веществом, и в весьма короткий промежуток времени может разложиться на водород и углерод (сажу). Во избежание разложения получившегося в процессе пиролиза метана ацетилена время пребывания пиролизных газов в реакционной зоне ни в коем случае не должно превышать сотой доли секунды.

Продукты, полученные в результате реакции пиролиза метана, быстро охлаждаются до температуры 90—200 «С. Делается это для того, чтобы сохранить ацитилен, поскольку при такой температуре реакция разложения ацетилена прекращается. Охлаждение ацитилена производят путем впрыскивания в газовый поток воды. Данный процесс называется закалкой ацитилена.

Продукты пиролиза каменного угля

Итак, в самом начале своей статьи мы упоминали о том, что путем пиролиза из каменного угля можно получить продукты следующих типов:

- Твердые

- Жидкие

- Газообразные

Теперь рассмотрим каждую разновидность продуктов пиролиза подробнее.

При пиролизе каменного угля получают твердый кокс, который сегодня используется в основном в таких отраслях как черная и цветная металлургия. Кокс является более совершенным твердым топливом, чем каменный уголь, поэтому именно его используют для выплавки металлов.

Однако кокс, хотя он и является основным продуктом пиролиза каменного угля, это далеко не самое ценное, что можно извлечь из этого природного ископаемого. Побочным продуктом данного процесса является парогазовая смесь, которая содержит множество химических соединений. Данную смесь путем конденсации разделяют на жидкую и газообразную составляющую, из которых, в свою очередь, можно получить более чем 250 химических соединений.

Основным жидким продуктом пиролиза каменного угля является каменноугольная смола — черный жидкий продукт, представляющий собой сложную смесь органических соединений. Из каменноугольной смолы путем дальнейшей переработки получают такие вещества как:

- Фенолы

- Нафталин

- Антрацен

- Различные гетероциклические соединения

- Технические масла

- Синтетическое топливо

Однако стоит отметить тот факт, что получаемые путем пиролиза каменного угля масла и жидкое топливо являются непригодными для использования в двигателях внутреннего сгорания, поскольку они содержат в своем составе много примесей. По этой причине данные продукты пиролиза для дальнейшего использования нуждаются в дополнительной очистке. А это существенно увеличивает себестоимость данных продуктов пиролиза, делая их производство не очень рентабельным.

Газообразным продуктом пиролиза каменного угля является так называемый пиролизный газ, представляющий собой смесь горючих газов и различных химических соединений. Во многих странах мира пиролизный газ сегодня используется как альтернативный источник энергии, в первую очередь, тепловой.

Если для нас эта технология достаточно новая, то в некоторых европейских странах пиролизный газ уже давно стал привычным топливом. Помимо этого, пиролизный газ также как и каменноугольную смолу можно использовать и для получения различных химических соединений. Так, из данного газа выделяют бензол, фенол и другие вещества.

апвпва

Технологические параметры, которые влияют на процесс пиролиза

Основными технологическими параметрами, оказывающими влияние на результаты пиролиза, являются:

| № | Полезная информация |

|---|---|

| 1 | температура в реакторе |

| 2 | время нахождения перерабатываемого сырья в реакционной зоне |

| 3 | концентрация водяного пара, выступающего в качестве разбавителя |

В связи с тем, что на выход продуктов пиролиза значительно влияет профиль температуры по длине реактора, этот процесс, как правило, характеризуется:

- температурой на выходе из пирозмеевика, которую обозначают литерой t и называют максимальной;

- эквивалентной т-рой tэ, которая представляет собой значение температуры изотермического реактора, в котором получаются такие же результаты, что и в неизотермическом реакторе.

В промышленных условиях он определяется как отношение среднего объема потока к общему объему реакционной зоны реактора. При этом также учитывается изменение объема в процессе реакций.

С увеличением значения т возрастает выход таких продуктов, как H2, CH4, кокс и бензол. Также через точку максимума проходят значения выхода низших олефинов и пирогаза. Другими словами, чтобы добиться наивысшего значения выхода низших олефинов, нужно подобрать оптимальное сочетание значений параметров t, т и f.

Кроме того, в промышленном производстве используется и ряд других параметров, которые характеризуют так называемую “жесткость” (режим протекания процесса). Примером такого параметра может служить фактор Линдена (t·т), который должен составлять 0,06, либо соотношения количества таких веществ, как (H2 + CH4) и C2H4 или C3H6 и C2H4.

Возле внутренней стенки пирозмеевика значение t и т, как правило, выше, чем в основном объеме реактора. Это обусловлено более высокими температурами стенки и меньшей скоростью потока, протекающего вдоль нее. В связи с этим, в пристенном слое протекают нежелательные вторичные реакции, которые вызывают образование коксовых отложений и снижение показателей выхода целевой продукции.

Чем выше в потоке концентрация водяного пара, тем больше выход таких продуктов, как этилен, бутены и бутадиен, и тем меньше выход ароматических углеводородов. Однако, для подачи водяного пара необходимы дополнительные энергетические затраты, вследствие чего эту подачу осуществляют через определенные оптимальные интервалы.

Пиролиз резины в домашних условиях — Станки, сварка, металлообработка

Современное общество не представляет своей жизни без автомобильной техники. С ростом числа машин пропорционально растет и количество изношенных покрышек в мире. Станки для переработки автошин в крошку не способны справиться с таким объемом резиновых отходов.

Работа печи

Метод работы промышленной пиролизной установки для переработки резиновых изделий и шин подразумевает несколько основных этапов производства:

- Подготовка материала для его дальнейшего разложения в реторте.

- Полученное сырье при пиролизе подается в устройство для охлаждения и частичной конденсации пиролизного газа.

- При прохождении через конденсирующий трубопровод происходит окончательное разделение на жидкую и газообразную составляющую.

- При осушении оставшегося газа его подают для дальнейшего сжигания в печи.

Большие перерабатывающие заводы используют в процессе разложения резины дополнительные катализаторные установки.

В нашей стране метод технологической переработки резины пока не используется широко, однако на рынке представляются достойные образцы установок отечественного производства.

Что такое пиролиз покрышек: суть метода работы пиролизной установки по переработке шин

Число автомобилей в России увеличивается с каждым годом, одновременно растет и количество изношенных шин.

Основной метод утилизации — переработка в резиновую крошку – охватывает далеко не полный объем вторичного резиносодержащего сырья.

И хотя в последние годы сильно возросли темпы производства бесшовных покрытий и асфальта из шинной крошки, большие объемы отслужившей авторезины остаются неутилизированными.

Что происходит с остальным сырьем? В основном резина просто скапливается на свалках, увеличивая их и без того зашкаливающий объем.

Переработка методом пиролиза – современный способ утилизации автошин и других РТИ. Он с успехом применяется за рубежом, но в России пока не очень популярен.

Пиролизный завод

В качестве примера пиролизного завода рассмотрим технологию переработки ТБО на мини – заводе ШАХ «ПОТРАМ — ТБО». Технология производства на этом заводе построена с использованием отдельных модулей:

- для сортировки, измельчения и компостирования ТБО. Производственная площадка имеет размеры 50м в длину, 30м в ширину и 12м в высоту;

- просушки компоста;

- образования синтетического пиролизного масла;

- получения дистиллятов из пиролизного масла;

- очистки дистиллятов до уровня чистоты Евро-4.

Модульная схема работы завода дает возможность приспосабливаться к абсолютно разным видам ТБО.

Мусор на заводе перед обработкой проходит радиационный контроль, большие куски мусора измельчаются (размеры измельченных частиц не должны превышать 250 мм в диаметре) и компостируются. Компост содержит до 60 – 65% воды, поэтому он поступает в установку низкотемпературного пиролиза для удаления влаги. Далее этот материал отправляется в установку высокоскоростного пиролиза, где он перемешивается с золой ТБО, образованной здесь же и имеющей высокую температуру порядка 800 – 850С. Смесь поступает в реактор, который медленно вращается. В этом реакторе смесь без кислорода прогревается до температуры 460 – 490С.

Происходит термическое разложение тяжелых органических молекул с образованием легких углеводородов, которые затем конденсируются, и с выделением неконденсирующихся газов (водорода, азота, угарного газа, сероводорода и других), также образуется твердый углеродистый остаток и зола.

В условиях данной технологии происходит очень быстрый, практически мгновенный нагрев компоста, лишенного влаги, что обеспечивается высокоэффективным подводом энергии.

Полученная в реакторе смесь паров и газов поступает в следующий модуль, где пары углеводородов подвергаются конденсации, образуя жидкую пиролизную составляющую. Неорганические вещества испаряются или идут на химические предприятия для дальнейшей модификации. Газ, не подвергшийся конденсации, отправляется обратно в цикл, где он сгорает, а выделяющееся тепло обратимо используется в реакторе.

Жидкая составляющая пиролиза отправляется на склад, чтобы потом реализоваться как исходное сырье на предприятиях нефтехимии, как горючее автомобилей и локомотивов, как заменитель мазута и печного топлива в ТЭЦ и котельных.

Твердый остаток поступает из реактора в аэрофонтанную топку, где он дожигается в воздушном потоке. Образовавшееся тепло применяется для прогревания золы – теплоносителя. Горячая зола поступает в реактор, помогая разлагать органическую массу.

Таким образом, утилизация ТБО пиролизным методом – это эффективное решение переработки мусора, так как данный способ позволяет извлекать тепловую энергию и ценные продукты из отходов, практически не загрязняя при этом природную среду.

Конструкция пиролизных печей

В промышленности распространение получили трубчатые пиролизные реакторы. Они состоят из двух частей, отличающихся характером теплообмена — радиационной и конвекционной. Именно в радиационной секции находятся трубчатые реакторы пиролиза (пирозмеевики), обогреваемые теплом сгорания внешне подаваемого горючего газа в горелках этой секции.

В радиационной секции пирозмеевики обогреваются не непосредственно пламенем горелок, а тепловым излучением (радиацией) от факела пламени (см. Формула Планка). и от теплового излучения внутренней огнеупорной кладки радиационной секции установки, непосредственно нагреваемой пламенем горелок.

В конвекционной части установки теплообмен между греющим газом — продуктами горения происходит за счет конвективного теплообмена. В этой части установки пиролиза происходит предварительный нагрев сырья, водяного пара, и нагрев до температуры начала пиролиза (600—650 °C). Газы в конвективную часть поступают из радиационной секции.

Для точной регулировки температуры в обеих секциях на выходе из установки установлен дымосос с регулирующим шибером для управления расходом дымовых газов.

Для энергетической эффективности пиролизные установки дополнительно оборудуют теплоутилизационными системами — котлами-утилизаторами. Кроме нагрева сырья и разбавляющего его водяного пара, в конвекционной части происходит нагрев питательной воды котла-утилизатора, и далее эта вода используется для охлаждения продуктов пиролиза, сама при этом подогревась. Полученная в результате частичного испарения воды пароводяная смесь, подается в барабан котла-утилизатора. В барабане происходит сепарация пара от жидкости. Насыщенный пар из барабана далее дополнительно перегревается в пароперегревателе этой же установки, в результате получается перегретый пар среднего давления, затем используемый в качестве рабочего тела паровой турбины, являющейся приводом компрессора-нагнетателя для сырья пиролиза — пирогаза.

В современных пиролизных установках в конвекционной части её располагают поверхности нагрева перегрева насыщенного пара до технологически приемлемой температуры (550 °C, при снижении температуры перегретого пара падает тепловой КПД, при высоких температурах снижается надёжность и безопасность установки из-за снижения прочности конструкционных сталей при высоких рабочих температурах). Эти меры позволили повысить КПД использования тепла в современных моделях печей пиролиза до 91—93 %.