Как сделать пиролизный котёл своими руками

Содержание:

Конструкция и составные части

Перевозимые агрегаты строят из жаропрочной нержавейки. Устройство состоит из сушильного реактора, пиролизного реактора, камеры охлаждения твёрдых пиролизных продуктов и реактора, в котором охлаждается и конденсируется парогазовая смесь углеводородов.

Модули мобильного агрегата установлены на единую раму. В процессе утилизации отходы непрерывно двигаются сквозь реакторы по шнековым транспортёрам. Система подачи отходов работает от мотор-редуктора, движение передаётся зубчатой или цепной передачей. Сама установка перемещается на автоприцепе или грузовом шасси.

Компоненты простейших стационарных установок немного другие, но принцип работы тот же:

- реторта — ёмкость для отходов, устойчивая к нагреву;

- топочная камера — отсек, в котором проходит нагрев ТБО и сам пиролиз;

- теплообменник — устройство для охлаждения и конденсации газа до состояния жидкости.

Продвинутое оборудование оснащено сушильными камерами, измельчителями, датчиками температуры, концентрации веществ в выбросах и т.п.

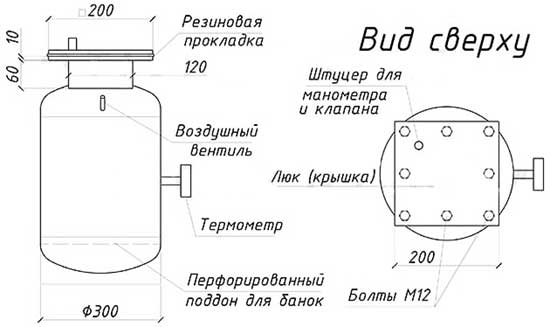

Пусконаладочные работы

После того как сборка пиролизного котла завершена, нужно обязательно проверить герметичность сварных соединений. Водяная рубашка наполняется водой, затем в нее накачивается воздух, создавая избыточное давление. Некачественно сваренные швы дадут о себе знать протечками. Теперь можно производить испытания, лучше это делать на улице, подавая проточную воду из шланга. Если на агрегате установлена группа безопасности, то можно наполнить резервуар котла водой и проверить его работу при критическом давлении 2—2,5 Бар. Порядок испытаний следующий:

- Присоединить временный дымоход, загрузить в камеру топливо и открыть заслонку прямой тяги.

- Прекратить подачу проточной воды, предусмотрев для этого временный кран.

- Произвести розжиг и запуск пиролизного котла. Как только дрова разгорятся, заслонку прямой тяги нужно прикрывать, чтобы начался процесс пиролиза.

- Открыв дверцу вторичной камеры, убедиться в наличии факела пламени. Здесь требуется регулировка пиролизного котла, нужно добиться ровного и устойчивого факела, открывая или закрывая воздушную заслонку.

- Закрыть дверцу и наблюдать за показаниями термометра и манометра. В закрытой водяной рубашке процесс парообразования может начаться при достижении давления 1,5 Бар, в это время надо внимательно отслеживать температуру.

- Качественно сваренные пиролизные котлы отопления могут выдерживать давление до 3 Бар, но не стоит ставить рекорды. Достаточно, если предохранительный клапан, настроенный на давление 2 или 2,5 Бар начнет сбрасывать пар, тогда можно открывать кран и возобновлять циркуляцию воды. Заслонку подачи воздуха надо закрыть, чтобы топливо начало затухать.

Процесс изготовления

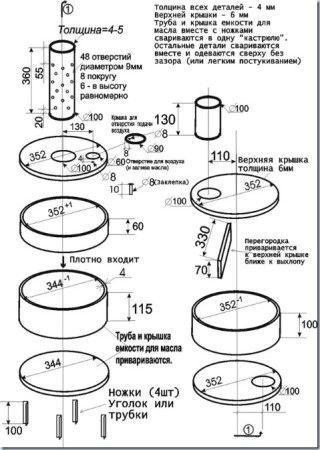

Изготавливаем корпус котла:

- Берем трубы диаметром 150 и 130 см, вкладываем их одна в другую и соединяем их между собой с помощью кольца из уголка 25х25 мм.

- Из листа металла вырезаем круг Ø 45 см и завариваем днище внутренней трубы. Должна получиться бочка Ø 45 см вокруг которой наварен водогрейный контур шириной в 2,5 см.

-

В нижней части «бочки» прорезаем прямоугольное отверстие шириной в 15–16 см и высотой в 8–10 см. Это будет дверца зольника. Ввариваем люк зольника, приделываем дверцу, которую оснастим петлями и задвижкой.

-

В верхней части «водяной рубашки» прорезаем прямоугольное отверстие для загрузки топлива (размеры должны быть достаточными для того, чтобы было удобно загружать дрова). Ввариваем люк загрузки, оборудуем дверцу, оснащаем ее петлями и задвижкой. Дверцы лучше делать двойные, проложив между листами металла асбестовую прокладку и уплотнить места прилегания асбестовым шнуром. Это позволит уменьшить теплопотери котла.

-

Также в верхней части котла ввариваем выпускной патрубок, через который полностью сгоревшие газы будут выходить в дымоход.

-

Сверху и снизу водяной рубашки привариваем патрубки Ø 40–45 мм для подключения к системе отопления. Нарезаем резьбу.

- Хорошо подмыливаем все сварочные швы и опрессовываем рубашку котла с давлением не менее 2 кг\см 2. Тщательно проверяем качество сварочных швов, при необходимости устраняем огрехи.

Теперь приступаем к изготовлению воздушного распределителя.

- Из листа металла вырезаем круг с диаметром на 2–3 см меньше, чем внутренний Ø котла, примерно 42–43 см. В его центре вырезаем отверстие Ø 5,7–6 см (по Ø трубы воздухораспределителя).

-

В отверстие вставляем трубу воздухораспределителя соединяем все герметичным швом.

- На нижнюю поверхность металлического блина навариваем куски швеллера или уголка в виде лопастей (можно использовать крыльчатку от какого-нибудь вентилятора, если толщина лопастей подходящая).

-

С другого конца привариваем петлю, за которую будет подниматься и опускаться конструкция и приспосабливаем заслонку, для регулировки подачи воздуха в зону горения.

Распределитель воздуха готов. Из листа металла вырезаем круг Ø 50 см, в центре которого прорезаем отверстие Ø 7–8 см. Распределитель воздуха вставляем в котел, верхний конец трубы продеваем в отверстие и наглухо завариваем верхнюю крышку котла. К петле воздухораспределителя прикрепляем тросик при помощи которого через блок распределитель будет подниматься и опускаться.

Котел пиролизный длительного горения в сборе

Все, пиролизный котел длительного горения, изготовленный своими руками готов, можно приступать к испытаниям. Такую же конструкцию, только немного более сложную имеют котлы Стропува или Буран, отзывы о работе которых очень неплохие.

На видео представлен еще один вариант котла с верхней топкой горения пиролизных газов. Тут уже четко видно разделение топок и продемонстрирован даже сам процесс горения.

Есть еще одни котел похожей конструкции и принципа действия. Называется он «Бубафоня», возможно он вам понравится больше.

Технические характеристики установки

Промышленное пиролизное оборудование позволяет перерабатывать десятки тонн материала в сутки, но его минус — большие размеры.

Основные параметры агрегатов:

- производительность (кг/час или кубометры в день);

- масса установки (мобильные агрегаты весят 3-8 тонн, стационарные — больше 10 тонн);

- габаритные размеры;

- мощность;

- тип питания (требуемое топливо/параметры электросети);

- мобильность (требуется ли разборка для перевозки);

- этажность установки (количество уровней).

Иногда ]пиролизных установок указывает дополнительные параметры: окупаемость, объём реактора и т.д.

Изготовление пиролизного котла

Эффективность этого вида установок на дровах стала причиной их популярности у мастеров, которые могут изготавливать твердотопливные котлы пиролизного типа собственными силами из имеющихся материалов. Процесс этот достаточно трудоемкий и требующий навыков выполнения слесарных и сварочных работ, некоторого минимума инструментов и оборудования:

- аппарат для электросварки;

- угловая шлифовальная машина;

- дрель электрическая;

- набор слесарных инструментов.

Если имеются навыки, инструменты и большое желание, то можно изготовить агрегат, используя следующий чертеж пиролизного котла на естественной тяге:

1 – воздушный канал; 2 – дверца для загрузки топлива; 3 – дверца вторичной камеры; 4 – заслонка прямой тяги; 5 – первичная камера; 6 – верхняя крышка; 7 – входной канал для подачи воздуха; 8 – воздушная заслонка; 9 – патрубок для группы безопасности; 10 – вторичная камера дожигания; 11 – патрубок присоединения дымохода; 12 – форсунка; 13 – жаротрубный теплообменник.

Материалом для изготовления камер может служить жаропрочная легированная сталь, но это дорогой материал, поэтому мастера берут простую углеродистую сталь толщиной 5 мм. Для защиты ее от высокой температуры в нижней части топки выполняется футеровка пиролизного котла огнеупорным кирпичом. Им же нужно защитить днище вторичной камеры, куда направлен факел пламени. Для обшивки водяной рубашки применяется листовой металл толщиной 3 мм, его приваривают к ребрам жесткости из полосовой стали. Из такого же металла изготавливают дверцы, крышку и обрамление проемов.

Передачу тепла от дымовых газов устройство котла предусматривает через жаротрубный теплообменник, находящийся внутри водяной рубашки. Для его изготовления подойдут бесшовные стальные трубы из углеродистой стали наружным диаметров 48 или 57 мм. Количество труб следует подобрать по необходимой площади поверхности теплообмена, для чего выполняется расчет пиролизного котла.

Учитывая, что топливо в пиролизных агрегатах горит долго (до 12 часов) и продуктивно, некоторые владельцы классических установок прямого горения задумываются о том, можно ли их модернизировать. Такая переделка твердотопливного котла в пиролизный возможна, но при условии, что топка агрегата сделана из металла, а не чугуна. Колосниковая решетка убирается и с помощью электросварки на ее месте закрепляется перегородка, разделяющая главную топку и зольник, который будет выполнять роль вторичной камеры. Между ними устанавливается форсунка. Кроме этого, понадобится организовать подачу воздуха в обе камеры, надо изготовить воздушные каналы и установить их, как показано на чертеже.

Как правило, переделка котла в пиролизный происходит не на заводских агрегатах, а на самодельных, это расширяет возможности для усовершенствования конструкции. Можно менять проходное сечение форсунки, размеры обеих камер или площади поверхностного теплообмена, добиваясь наилучших показателей длительности горения и повышения КПД установки.

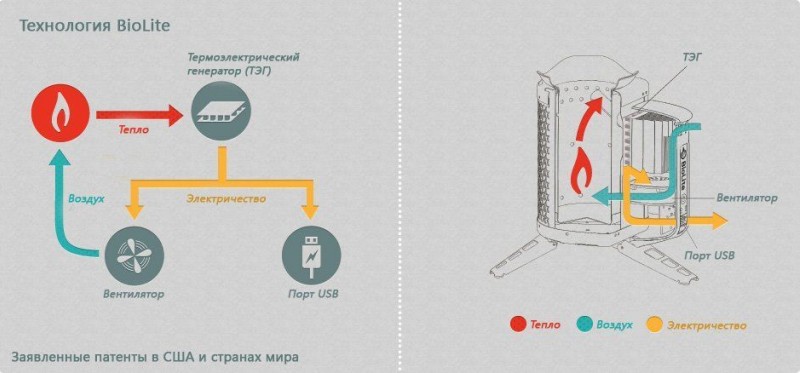

Устройство и предназначение

Пиролизный котел для отопления частного дома работает, сжигая топливо при очень высокой температуре и при ограниченном доступе воздуха. Вместо твердого топлива фактически создается новое – специальный газ. Он дополнительно сжигается в особой камере, которая обычно расположена ниже предназначенной для закладки твердого вещества. Соответственно, воздух прокачивается сначала в верхнюю часть, а уже оттуда он попадает в нижнюю камеру. Так как это противоречит законам физики, приходится их преодолевать искусственно, используя вентиляторы либо насосы.

Дефицит кислорода в используемом воздухе помогает сделать сжигание более растянутым, чем в обыкновенных котлах или печах. Удается продлить время отдачи тепла от одной порции дров, к примеру, до 20 часов. Чудес, конечно, не бывает: они отдают тепловую энергию небольшими порциями. Но для теплицы подобное решение оказывается даже плюсом, потому что позволяет поддержать стабильную температуру без перегрева и переохлаждения.

Отдельного разговора заслуживает использование пиролизного котла для бани. Он оказывается практичнее и газового, и электрического нагревательных приборов. По КПД и удобству опережает многие печи, особенно если сравнивать с самодельными конструкциями. Любой пиролизный котел имеет горизонтальный сегмент (так называемый «боров»), который предназначен для соединения конструкции с дымоходом. Толщина стенки в этом месте составляет 4,5 мм, а обычная длина достигает 50 см.

Характеристики пиролизного котла позволяют считать повышенную (в сравнении с простыми твердотопливными альтернативами) стоимость вполне уместной в большинстве случаев. Время использования одной загрузки горючего трудно предсказать заранее, оно зависит от большого числа факторов. В технической документации и популярных описаниях приводятся обычно минимальные и максимальные возможные цифры.

На них оказывает воздействие:

- влажность применяемого топлива;

- температура в доме и на улице;

- качество утепления;

- особенности исполнения отопительной системы.

Сухая перегонка регулируется при помощи форсунки, которая дозирует поступление атмосферного воздуха

Что немаловажно, котлы, работающие на принципе пиролиза, способны сушить хранимые в том же помещении запасы дров или угля. Особенности рабочего режима исключают попадание в жилые помещения не только угарного или углекислого газа, но и более безопасных водяных паров

Большинство конструкций лучше всего работают с очень хорошо высушенной древесиной.

Пошаговая инструкция изготовления пиролизного котла

Корпус

- При помощи угловой шлифовальной машинки в соответствии с полученными чертежами подготавливают детали.

- В стенах готовят места под дверцы зольника и для загрузки топлива. Главное при выполнении работ — соблюдение всех требований рабочей документации.

- Для соединения листовых деталей применяют сварочный аппарат.

- После получения готовых деталей полученные швы необходимо их зачистить от окалины. Для этого применяют малую угловую шлифовальную машинку с установленным зачистным кругом.

- После этого приваривают патрубки таким образом, чтобы между швами не оставалось зазоров.

- На задней стенке котла необходимо установить защитный теплообменник.

- После его испытания на предмет протечек можно устанавливать заднюю стенку, выполненную из жаростойкой стали.

- На следующей стадии изготовления печи необходимо установить перегородку, которая будет разделять камеры газификации и сжигания газа, изготовив колосник, сделанный из чугуна.

- Поверх камеры газификации устанавливают воздуховод вместе с заслонкой. Внизу камеры устанавливают воздухопровод. После этого топку сразу отделывают шамотным (жаростойким) кирпичом.

- Отделку выполняют снизу и по бокам.

Для повышения жесткости их усиливают стальным уголком, приваривая его на внутреннюю сторону.

Сборка

Такой котел может быть установлен в нежилом помещении.

Сборку проводят в следующем порядке.

- Присоединяют дымоход.

- После этого к котлу подкрепляют трубы, по которым будет транспортироваться рабочая среда контура отопления.

- Монтаж считают законченным после установки дымового насоса.

Классическая схема устройства

- Камеры дожигания и газификации

- Каналы подачи воздуха

- Водный теплообменник

- Колосниковая решетка

- Дымоход

- Датчики температуры и давления

- Вентилятор или дымосос

Однако для того чтобы хорошо представлять себе весь процесс работы отопительного агрегата рассмотрим устройство пиролизных котлов, и познакомимся с назначением каждого из входящих в него узлов.

Начнем с того, что любой отопительный аппарат предназначен для подогрева воды до необходимой температуры, и подачи ее в систему. Для этой цели используется водный теплообменник. Теплоноситель поступает в него через патрубок обратной линии, нагревается и возвращается обратно через подающую линию.

Топочная камера применяется для сжигания топлива и его разложения при недостатке первичного воздуха. Количество последнего регулируется при помощи независимого терморегулятора.

Отсек дожигания необходим для окисления пиролизного газа при взаимодействии с вторичным воздухом и сбора золы. Патрубок отходящих газов и дымоход – необходимы для выброса дыма в атмосферу.