Что такое цветная дефектоскопия

Содержание:

Магнитно-порошковый метод неразрушающего контроля

Магнитно-порошковый метод – один из самых надежных и востребованных «инструментов» магнитного контроля. Это эффективный способ проверки продукции из ферромагнетиков, активно использующийся:

- В химическом машиностроении

- Во всех разновидностях наземного, воздушного, водного и железнодорожного транспорта

- Нефтегазовом комплексе

- В самолетостроении

- В проверке магистральных трубопроводов

- Крупногабаритных и подводных объектов

Особенности метода

Для успешного обнаружения поверхностных и лежащих на глубине от 0,5 мм разрушений, исследуемый объект должен быть намагниченным. Тогда определенная часть силовых линий магнитного потока, не изменяющая своего направления над поверхностью без изъянов, «выходит» за пределы объекта и возвращается назад над поврежденными участками с пониженной магнитной проницаемостью.

Над ними возникают полюса, образующие локальное магнитное поле. Его неоднородность сосредотачивает силовые линии над областью повреждений, где намагниченные частицы индикаторного вещества притягиваются друг к другу и образуют цепочные или линейные структуры по силовым линиям магнитного поля.

Для успешного выявления повреждений обязательным условием является перпендикулярное расположение пораженной плоскости по отношению к течению магнитного потока, а также наличие факторов, влияющих на чувствительность магнитопорошковой дефектоскопии:

- Коэрцетивная сила

- Определенные шероховатости на исследуемой поверхности

-

Высокая магнитная проницаемость

- Напряженность намагничивающего поля

- Качественный дефектоскопический материал

- Достаточная степень освещенности

Проведение аттестации и обучение специалистов по неразрушающему контролю

Способы намагничивания

ГОСТ 21105-87 предусматривает намагничивание исследуемого объекта одним из трех основных способов.

- Циркулярный, осуществляемый путем индуктирования или пропускания тока через объект или размещенный в нем проводник. Магнитное поле замыкается внутри объекта без образования полюсов по его краям

- Продольный (полюсный) – при помощи постоянного магнита, соленоида или электромагнита поток направляется вдоль объекта, образуя магнитные полюса по его краям

Комбинированный – одновременное воздействие на объект нескольких разнонаправленных магнитных полей, ток пропускается с помощью электромагнита или соленоида

Наименее востребованная разновидность намагничивает исследуемый объект посредством соленоида вращающегося магнитного поля

В процессе намагничивания применяются различные типы электротоков:

- Постоянный

- Переменный

- Однополупериодный

- Выпрямленный

- Импульсный

Алгоритм выполнения магнитопорошкового метода

Мероприятия магнитопорошкового контроля выполняются поэтапно в алгоритме, предусмотренном действующими ГОСТами.

- Если используется суспензия или порошок, поверхность исследуемого объекта предварительно очищается от всех загрязнений. Чтобы на темной поверхности был виден магнитный порошок, на исследуемый участок наносят краску белого цвета

- Намагничивание объекта влияет на чувствительность контроля. Поэтому успех выявления повреждений во многом зависит от выбора оптимального способа

- Покрытие объекта порошком или суспензией может быть выполнено несколькими способами. Погружением объекта в емкость с индикаторным веществом, или его нанесением с помощью шланга или душа под слабым напором при мокром методе контроля. Сухой метод предполагает надувание магнитного порошка воздушной струей

- Визуальный осмотр объекта в сомнительных случаях может проводиться с применением оптических приборов, предусмотренных нормативами. После стекания суспензии, контролер расшифровывает рисунок и сопоставляет его с фотоснимками различных изъянов

- На финишном этапе объект размагничивается и очищается от индикаторного вещества

Размагничивание контролируемого объекта может быть выполнено одним из двух способов:

- Первый, более эффективен, но применяется крайне редко. Он предполагает нагрев объекта до точки Кюри, при котором возможны скачкообразные изменения механических свойств материала объекта, что неприемлемо в большинстве случаев

- Второй, наиболее востребованный способ размагничивания, предусматривает применение переменного или постоянного магнитного поля амплитуда, которого равномерно уменьшается от определенной максимальной точки до нуля вместе с изменением полярности

Получение и свойства ультразвуковых колебаний

Акустические волны или ультразвуковые колебания выдаются при частоте, превышающей параметр 20 кГц. Механические колебания, способные рассеиваться при упругих, твердых средах, диапазон, как правило, составляет 0,5 – 10 МГц. Распространение волн структурой металла происходит акустическими ультразвуковыми волнами, воздействующими на равновесие центральной точки.

Методика ультразвукового метода

Существуют несколько способов ультразвукового неразрушающего контроля, наиболее распространенный из них пьезоэлектрический. Заряженная электричеством с определенной частотой пластинка вибрирует, механические колебания передаются в окружающую среду при состоянии волны. Генераторы электро волны используется вне зависимости от предназначения, размеров оборудования, могут выдавать различные параметры.

Скорость обращения ультразвукового контроля напрямую зависит от свойств, типа физической среды. Скорость распространения продольной волны вдвое выше, чем поперечной. Прием информации происходит пластиной из пьезоэлектрического элемента, работающей на преобразование энергии в импульсную энергию. Процессом применяются короткие переменные импульсы различного типа колебаний, что позволяет определить глубину, свойства дефекта.

Углы направления ультразвуковых колебаний

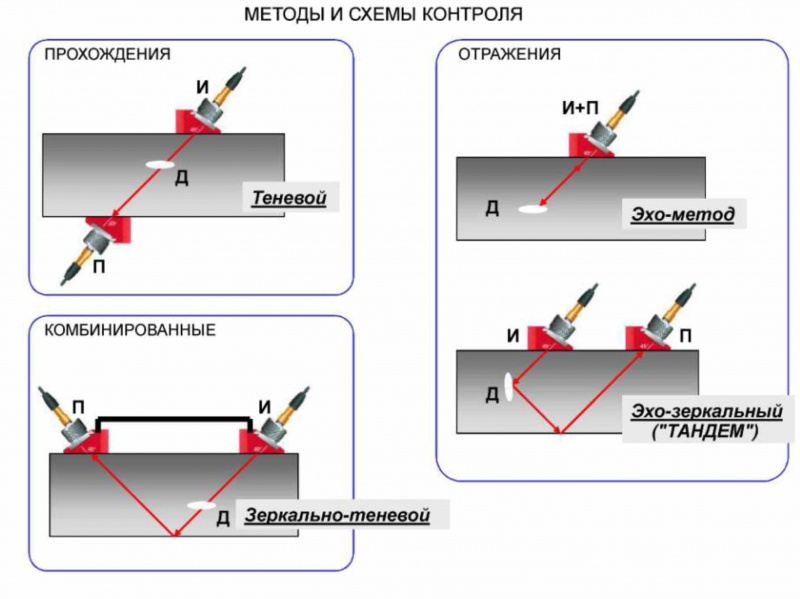

На границе разделения двух сред, результатом падения продольной акустической волны при наклонном типе является появление отражения и трансформации ультразвуковых волн. Существуют основные типы контроля:

- отраженные;

- преломлённые;

- сдвиговые поперечные;

- продольные волны.

Процесс происходит путем разделения падающей под углом волны на поперечную и продольную, распространение которых производится непосредственно материалом.

Углы направления ультразвуковых колебаний

Существует определенное значение угла подачи, направления ультразвуковых колебаний, при нарушении которого, ультразвуковой контроль не будет распространяться вглубь металла, а останется на его поверхности. Данный метод используется при определенных параметрах и задачах, волна двигается только по поверхности материала, что позволяет контролировать качество сварного шва.

Принцип работы

Звуковые волны не изменяют траектории движения в однородном материале. Отражение акустических волн происходит от границы раздела сред с различными удельными акустическими сопротивлениями. Чем больше различаются акустические сопротивления, тем большая часть звуковых волн отражается от границы раздела сред.

Так как включения в металле обычно содержат газ (смесь газов) возникающих вследствие процесса сварки, литья и т. п. И не успевают выйти наружу при затвердевании металла, смесь газов имеет на пять порядков меньшее удельное акустическое сопротивление, чем сам металл, то отражение будет практически полное.

Разрешающая способность акустического исследования, то есть способность выявлять мелкие дефекты раздельно друг от друга, определяется длиной звуковой волны, которая в свою очередь зависит от частоты ввода акустических колебаний. Чем больше частота, тем меньше длина волны. Эффект возникает из-за того, что при размере препятствия меньше четверти длины волны, отражение колебаний практически не происходит, а доминирует их дифракция. Поэтому, как правило, частоту ультразвука стремятся повышать. С другой стороны, при повышении частоты колебаний быстро растёт их затухание, что сокращает возможную область контроля. Практическим компромиссом стали частоты в диапазоне от 0,5 до 10 МГц.

Возбуждение и приём ультразвука

Существует несколько методов возбуждения ультразвуковых волн в исследуемом объекте. Наиболее распространённым является использование пьезоэлектрического эффекта. В этом случае излучение ультразвука производится с помощью преобразователя, который преобразует электрические колебания в акустические путём обратного пьезоэлектрического эффекта. Пройдя через контролируемую среду, ультразвуковые колебания попадают на приёмную пьезопластину преобразователя и, вследствие прямого пьезоэлектрического эффекта вновь становятся электрическими, которые и регистрируются измерительными цепями. В зависимости от конструкции и подключения, пьезопластины преобразователя могут выполнять роль только излучателя ультразвуковых колебаний или только приёмника, либо совмещать в себе обе функции.

Ультразвуковые пьезоэлектрические преобразователи, использующиеся при ручном контроле: прямой B1S-O, миниатюрный наклонный MWB 70-4, наклонный WK45-2

Также используются электромагнитно-акустический (ЭМА) метод, основанный на приложении сильных переменных магнитных полей к металлу. КПД этого метода гораздо ниже, чем у пьезоэлектрического, но зато может работать через воздушный зазор и не предъявляет особых требований к качеству поверхности.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм — максимальная толщина металла.

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

- в атомной и тепловой энергетике для контроля состояния сварных конструкций;

- в области машиностроения и химической промышленности;

- для проверки сварных стыков в изделиях со сложной конфигурацией;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений — это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.

Как осуществляется ультразвуковой контроль газопроводов?

При проведении мониторинга в автоматическом режиме используются инфразвуковые системы мониторинга трубопроводов, работающие на основе аппаратных и программных методов. Приборы для сбора акустической информации, установленные группами вдоль трубопровода на определенном расстоянии друг от друга, передают ее по каналам связи в диспетчерские пункты для интеграции, обработки и анализа. Фиксируются количество, координаты и параметры обнаруженных изъянов или утечек. Результаты сигналов отслеживаются специалистами на мониторе.

Автоматизированная инфразвуковая система мониторинга трубопроводов позволяет осуществлять постоянную дистанционную проверку их работы, контроль и управление в реальном времени с возможностью диагностики труднодоступных участков и отсеков газораспределения, с использованием сочетания одновременно нескольких методов мониторинга для большей точности результата и оперативного обнаружения дефектов, выявления утечек. Это современное оборудование высокого класса.

К системе могут быть также подключены датчики давления, температуры, расходомеры и измерители других параметров для получения информации о технологических процессах, происходящих в трубопроводе.

Преимущества метода:

- ультразвуковое обследование – это бережный и неразрушающий контроль трубопроводов,

- имеет высокую чувствительность и диагностическую точность,

- минимальное время для обнаружения утечек газа или других веществ,

- возможность дистанционного наблюдения,

- безопасность,

- удобство и простота монтажа и эксплуатации системы,

- обследование не останавливает и не влияет на процесс технической эксплуатации трубопровода,

- подходит для всех видов материалов, из которых изготавливаются трубы,

- может использоваться при наземной и подземной прокладке труб,

- может осуществляться в любых климатических условиях,

- выгодно по экономическим затратам.