Что такое муфельная лабораторная печь?

Содержание:

Как работают муфельные печи для эмалирования с программатором

Муфельная печь — приспособление для нагревания металла до нужной температуры. Свое название агрегат получил благодаря присутствию муфеля, необходимого для защиты материала, подвергающегося обработке.

Замкнутая камера предохраняет эмаль от прямого контакта с топливом. При термическом воздействии материал располагается внутри герметичного короба, поэтому процедура продолжительна по времени.

Однако рабочий процесс проходит более качественно. На металле не образуются разнообразные окалины, он сохраняет чистую поверхность.

Печь для эмалирования включает в свою конструкцию вентилятор, при помощи которого осуществляется отвод вредоносных веществ, выделяемых при нагревании. Аппарат также оборудуется регулятором, позволяющим устанавливать необходимый температурный режим для работы. В современных моделях присутствуют компьютерные технологии (программатор), автоматизирующие процесс. Так, программу, выполняющую определенные операции, можно задавать.

Разогрев металлических объектов, помещенных в короб, проводится специальными нагревательными элементами. Как правило, их несколько. Количество подобных компонентов напрямую зависит от размеров внутреннего пространства. Нагреватели подразделяются на два типа:

- Открытые. Для них характерны высокая скорость нагревания и выделение вредоносных веществ, неблагоприятно действующих на качество металла.

- Закрытые. Они не допускают негативного влияния внешних факторов. Такие компоненты могут размещаться в муфелях и делать процесс обработки более тщательным.

Важно! Муфель изготавливается из разнообразных материалов, которые позволяют производить термическую обработку на основе уникальных методик

Устройство и разновидности. Насколько «горячими» бывают печи?

В зависимости от способа нагрев, агрегаты работают как на газу, так и на электричестве.

Все модели подобных термических приспособлений объединяет присутствие муфеля, который представляет собой специальную камеру для нагревания.

Она является основным составляющим элементом прибора.

Муфельная печь производится с использованием огнеупорных материалов и сталей конструкционной разновидности.

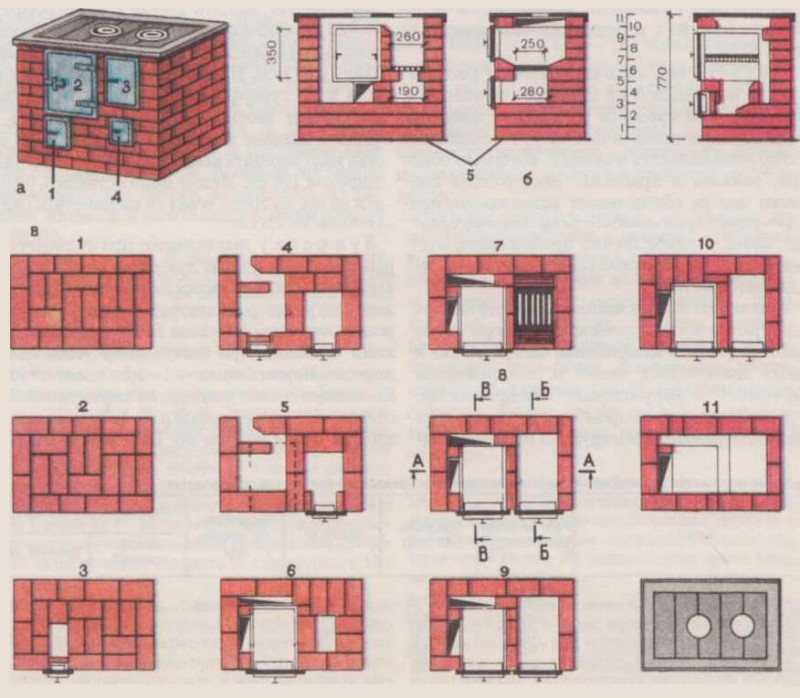

Основные элементы агрегата:

- Корпус, который изготавливается из листового железа.

- Днище, вырезанное из стали.

- Базальт выкладывается с внутренней стороны металлического корпуса.

- Кирпичи состыковываются по 7 штук в виде трубы, образуя пространство, которое в будущем станет нагревательной камерой.

- Проволокой обматывается конструкция, выложенная из кирпича.

- Теплоизоляционный слой опускается в металлический корпус вслед за кирпичной кладкой. КПД всей установки напрямую зависит от этого элемента.

- Рабочую камеру монтируют в корпусе печи с установленной тепловой изоляцией.

- Нагревательные элементы представляют собой спирали, изготовленные из нихромовой проволоки.

Фото 1. Схематичное изображение устройства муфельной печи. Отмечены основные элементы конструкции.

Муфельные печи подразделяются в зависимости от температурного режима:

- На умеренные, где температура колеблется от 100 до 500 градусов.

- На средние, которые разогреваются до 400—800 градусов.

- На высокотемпературные. Способны давать от 400 до 1400 градусов.

- На сверхвысокотемпературные. Предназначаются для особых случаев и нагреваются до 2000 градусов.

Важно! Принадлежность печи к одному из описанных типов определяется за счет нагревательных элементов. Чем больше подобных компонентов входит в состав устройства, тем выше температура и больше габариты

Каждая упомянутая разновидность используется для определенных задач и имеет положительные и отрицательные стороны. Более мощное устройство стоит дороже и требует больше топлива для эффективного выполнения своих функций. При покупке следует учитывать все эти факторы.

Шахтная печь на газе

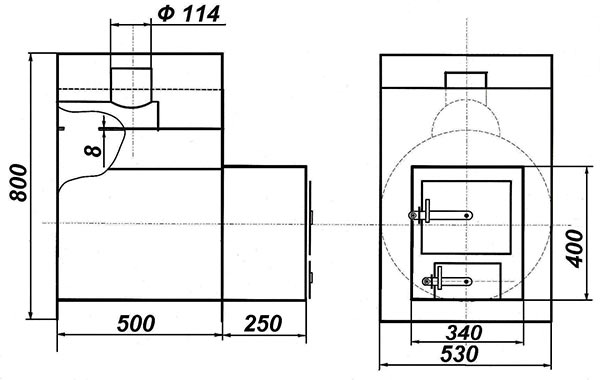

Схема газовой вертикальной муфельной печи показана на рис. В ее основе – готовый муфель-химпосуда 1. Размеры горелки 3 показаны условно; большая от кухонной плиты обеспечит нагрев 3-л муфеля до 800 градусов. Общие пропорции примерно такие, как на рис. Некоторое отклонение не критично.

Газовая шахтная муфельная печь

Для нагрева печи покупаем отдельно газовую горелку для бытовой варочной плиты с жиклером и арматурой к ней. Горелку устанавливаем на стальном листе, запитываем от баллона с редуктором. Мощность нагрева регулируется, как и в плите, поворотом ручки жиклера.

Требования к корпусу 3 в стальной обечайке и на ножках не столь высоки, как к муфелю, поэтому его можно сделать самому. Понадобится огнеупорная глина (шамотная, каолин или голубая кембрийская) и распушенный асбест, на наполнение глиняного раствора и теплоизоляцию. При желании асбест можно заменить лучшим по качеству, но более дорогим вспученным вермикулитом.

Глину для формовки корпуса вначале замачивают («квасят»): глиняный порошок в посуде заливают водой до верха засыпки и оставляют «киснуть» на сутки. Далее раствор замешивают до густоты пластилина и добавляют в него 25% по объему шамотного песка (для шамотной глины) или глиняного песка соответствующего сорта.

Затем добавляют 1-2 объемных части пушоного асбеста, и раствор тщательно вымешивают. К этому времени нужно подготовить восковую модель (болван) для внутренней конической части корпуса. Внешние части (щеки, выступы под венчик муфеля) формуют или вручную, или на гончарном круге. Под стальные ножки печи сразу делаем отверстия. Или формуем ножки из той же массы, только потом придется болгаркой подгонять, чтобы печь ровно стояла.

Далее следует сушка в тени при 20-27 градусах в течение 2-х недель. После сушки воск изнутри выплавляют бытовым феном, он пригоден для дальнейшего использования.

Высохший корпус сначала обжигают способом Робинзона Крузо: делают под из выложенных хоть прямо на землю на сухую кирпичей. Под окружают загородкой высотой 0,7-1 м из стальной сетки или перфорированного листа, чтобы потом угли не расползались и доступ воздуха был

Ставят заготовку на под, накрывают любой керамической посудой и заваливают, только осторожно, топливом (углем, дровами) до верха загородки

Топливо поджигают снизу. Когда прогорит до углей, добавляют еще и еще, пока заготовка не скроется полностью под массой раскаленных углей. Тогда, еще добавляя топлива понемногу, поддерживают процесс 4-6 часов. Далее ждем, когда все угли прогорят до золы, а зола остынет. Только теперь заготовку можно вынимать.

Окончательный обжиг корпуса делаем в собранной печи, с уложенной между щеками теплоизоляцией и надетой обечайкой. Муфель ставим на его место, только пустой. Горелку включаем на самый малый огонь, и постепенно, в течение 30-40 мин, доводим пламя до самого сильного. Так греем печку час-полтора, после этого она готова к работе.

Основные конструктивные особенности электрической печи для обжига керамики

16.07.201411:04

Обжиг – это тот самый процесс, когда из обработанного тем или иным способом глиняного сырья появляется керамика. Во время обжига происходит дегидратация керамических масс, выгорание органических примесей, фазовые превращения, разложение и взаимодействие различных компонентов смеси и покрытий и другие физико-химические процессы. Каждая керамическая масса по своим характеристикам имеет оптимальный диапазон температур для обжига, однако выбор точной температуры для конкретного изделия зависит от множества причин (например, применяемые добавки или определенный эффект в готовой работе) и определяется опытным путем.

В современном мире обжиг керамики производится, в основном, в электрических печах. Электрические печи для обжига не занимают много места, их применение безопасно при соблюдении определенных правил, а точный контроль температуры на всем протяжении обжига позволяет получить более предсказуемый результат. Среди множества производителей, представленных на рынке подобного оборудования, мы выделили электрические печи немецкой фирмы WELTE, которые обладают высоким качеством, долговечностью работы при относительно невысокой цене. На их примере и рассмотрим конструкцию современной электрической печи для обжига керамики:

Камера – это пространство внутри печи, в котором устанавливаются подготовленные для обжига изделия. От объема камеры напрямую зависит количество и величина тех изделий, которые можно обжечь за один раз. Для более плотной загрузки используется огневой припас – специальные полки и стойки из огнеупорного материала.

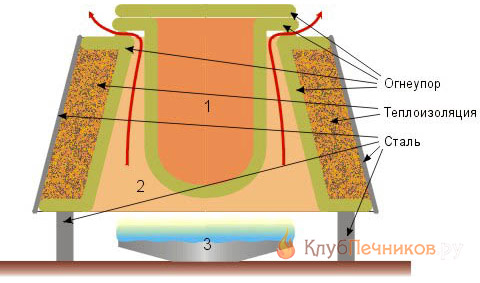

Футеровка – теплоизолирующая оболочка из огнеупорного материала. Предназначена для сохранения температурного режима внутри печи и безопасности работы. Чем более качественный материал используется для футеровки, тем более высоких температур для обжига можно достичь. Для печей WELTE используется современный легкий огнеупорный кирпич, позволяющий производить обжиг при температуре до 1300°С. Для безопасности и удобства использования сделана облицовка из нержавеющей стали.

Нагревательный элемент – спираль из кантала (сплав, обладающий высокой жаростойкостью), уложенная в специальные пазы. Основными отличиями этого материала является высокое электрическое сопротивление, что позволяет добиться большой теплоотдачи при небольшом энергопотреблении, и надежность при регулярных нагрузках. При этих условиях срок службы нагревательного элемента составляет более 10 лет. А разделение спирали на две части позволяет, при необходимости, производить частичную замену обмотки.

Регулятор температуры – устройство, предназначенное для контроля температуры в процессе работы. Состоит из термопары, установленной внутри печи, и регулятора мощности, на котором задается режим обжига. Программные регуляторы, установленные на печах WELTE, позволяют задавать гибкий график нагрева и охлаждения (до 16 стадий) и запоминать программы обжига.

В целом, электрические печи для обжига оправдывают свое доверие. Они оборудованы целым комплексом систем безопасности (как, например, отключение электроэнергии при поднятии крышки, фиксирование крышки в разных положениях, полная характеристика процесса и текущей стадии обжига на мониторе регулятора и прочее), могут поддерживать высокие температуры, достаточные для работы с большинством типов керамических масс, долговечны и удобны в использовании.

Фото:

Просмотров:1218

Советы по самостоятельному изготовлению

- Разделение шамотового кирпича и сверление отверстий для установки нагревательного элемента.

При создании из шамотового кирпича любая гончарная закалка нуждается в использовании нагревательного элемента. И если есть необходимость разместить соответствующее решение, то потребуется выполнить надрезы и технические полости в материале керамики. Лучше всего предварительно разметить все расположение элемента и уже потом прибегать к выполнению надрезов. Все это можно выполнить дома, применив простые электроинструменты.

Стоит начинать с пропиливания швов, применяя отрезную машинку, с особым алмазным кругом. А далее необходимо будет удалить полученные участки керамики. И тут лучше всего применять дрели перфоратор. Так как это позволит избежать растрескивания и повреждения материала и каждого из элементов. Не стоит использовать молоток и долото, ведь при ударе, могут образоваться трещины, которые в последствии приведут к негодности каждого из элементов.

- Выбор маленькой или большой муфельной печи.

Выбранные и создаваемые самодельные печи должны быть получены с пониманием технических процессов, в которых они буду принимать участие. И тут встает закономерный вопрос, создавать более объёмную печь или выполнить более миниатюрное решение. В случае переплавки ювелирных изделий будет достаточно минимального количества внутреннего пространства. Это позволит более практично использовать изделия и не будет требовать дополнительного помещения.

Но вот в случае кузнечного дела, необходимо будет создать более весомые конструктивные решения, которые будут позволять выполнять расплавку и закалку металла.

Смотрите видео, в котором пользователь подробным образом демонстрирует устройство муфельной печи, изготовленной своими руками:

История муфельной печи

В XVIII веке во Франции жил талантливый каретный мастер, а затем и автомобильный механик Шарль Жанто.

Он известен как изобретатель рулевой трапеции, носящей его имя и до сих пор используемой для управления передними колесами автомобиля.

Жанто пытался усовершенствовать управление каретами, но раз за разом сталкивался с неудачами.

Кареты, передние колеса которых располагались на цельной оси, слишком часто опрокидывались.

Так продолжалось, пока он не начал цементировать изготовленную из стали деталь в муфельной печи с коровьим рогом, и лишь затем ее закалять.

Так сохранялась внутренняя пластичность металла, что препятствовало ломкости, а снаружи создавался прочный каленый слой, способный длительное время противостоять трению.

Так муфельные печи впервые начали применяться на стыке механики и металлургии.

Жаропрочный изолированный контейнер (муфель) позволяет проводить термообработку различных изделий с выполнением двух важнейших условий:

- не допустить любых внешних воздействий, включая действие открытого огня;

- равномерно прогревать, что позволяет достичь необходимой прочности.

Видео:

https://youtube.com/watch?v=wLyapECGaIM

Во времена первых муфелей их нагревали в обычном кузнечном горне, что лишь относительно увеличивало качество термообработки.

С ростом требований к прочности обрабатываемых материалов появлялись все новые технологии, что привело к возникновению специальных печей, чья задача – нагрев камеры муфеля.

Изобретение пластика привело к появлению низкотемпературного оборудования для муфельной обработки композитных деталей.

Сегодня муфельные печи используют для:

- очищения ценных металлов от мельчайших примесей;

- различных операций с металлом – состаривания, закалки, отжига, цементирования и так далее;

- получения при обжиге керамики идеально ровного тона;

- озоления – сжигания до получения нелетучих минеральных компонентов, частным случаем которого является кремация;

- для выращивания монокристаллов;

- высокотемпературной стерилизации, например, медицинских инструментов.

В домашних условиях муфельное оборудование в основном востребовано среди гончаров-любителей.

Для них муфельная печь своими руками – способ сделать хобби чуть более экономичным.

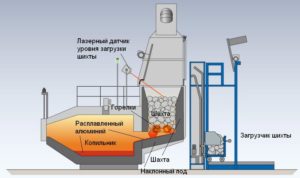

Устройство шахтной печи

Большинство типовых агрегатов шахтного типа состоит из четырех основных частей, это:

- Блок загрузки материала;

- Блок выгрузки металла;

- Система дымоудаления (дымоход);

- Камера термической обработки (рабочее пространство).

Несколько примеров устройств разных типов шахтных печей:

- В процессе загрузки шихты или металла применяются механизмы конвейерного типа, а также кюбельные и скиповые устройства. Их выбор обусловлен различными моментами, такими, как тип загружаемого материала и условиями, в которых шахтная печь эксплуатируется. Самым универсальным вариантом является механизм скипового типа, в нем используется реверсный ковш и лебедка.

- Конструкция устройства для выгрузки готовой продукции состоит из нескольких блоков, основной ее частью является промежуточная накопительная емкость, которая, дозировано, подает и герметизирует продуцируемый материал.

- Система удаления выработанных газов состоит из нескольких патрубков, расположенных сзади шахтной термической установки. У современных моделей эта система довольна сложная, снабжена автоматикой и рядом фильтрующих элементов.

- Основная камера, в которой происходят процессы сгорания сырья и плавки (либо термической обработки) материала, имеет внешние органы управления. Оператор, обслуживающий подобное устройство, с их помощью задает нужные температурные режимы, согласно технологическим картам.

- Изнутри шахтная печь обычно футеруется, то есть обкладывается специальными огнеустойчивыми минералами или блоками из кирпичей. Лучшие огнеупорные материалы для шахтных печей – это шамотный кирпич, огнеупорное волокно и корунд.

Многие агрегаты с рабочими температурами до 1000 градусов снабжаются вентиляционными устройствами, устанавливаемыми над подом или в районе крышки печи. Они нужны для активного перемешивания газовой среды внутри термической камеры, а также для равномерного быстрого нагрева обрабатываемых изделий или шихты цветных металлов.