Стилоскопирование, цветная дефектоскопия и метод контроля сварного соединения на “керосин”

Содержание:

Методы контроля качества сварных соединений на проницаемость

В основном этот способ контроля используется для емкостей и резервуаров, которые изготовлены методом сварки. Для этого можно использовать газы или жидкости, которыми заполняется сосуд. После чего внутри создается избыточное давление, выталкивающее материалы наружу.

И если в местах сварки емкостей есть дефекты, то жидкость или газ тут же начнут через них проходить. В зависимости от того, какой контрольный компонент используется в проверочном процессе, различаются четыре варианта: гидравлический, пневматический, пневмогидравлический и вакуумный. В первом случае используется жидкость, во втором газ (даже воздух), третий – комбинированный. И четвертый – это создание внутри емкости вакуума, который через дефектные швы будет втягивать внутрь резервуара окрашивающие вещества, наносимые на внешнюю сторону шва.

При пневматическом способе внутрь сосуда закачивается газ, давление которого превышает номинальный в 1,5 раза. С внешней стороны на шов наносится мыльный раствор. Пузырьки покажут наличие дефектов. При гидравлической дефектоскопии в сосуд заливается жидкость под давлением в 1,5 раза превышающее рабочее, производится обстукивание околошовного участка. Появление жидкости говорит о наличии изъяна.

Вот такие варианты дефектоскопии трубопроводов, резервуаров и металлоконструкций сегодня используют для определения качества сварного шва. Некоторые из них достаточно сложные и дорогие. Но основные просты, поэтому и часто используемые.

Виды и методы

Действующие стандарты лаконично определяют НК, как контроль, который не разрушает. В соответствии с ГОСТ 56542-2015 и в зависимости от лежащих в его основе физических процессов, он подразделяется на несколько видов:

- Магнитный, применяющийся в дефектоскопии ферромагнитных материалов для фиксации магнитных полей и свойств контролируемого объекта

- Визуально-измерительный (оптический) – наиболее востребован для контроля и обнаружения мельчайших повреждений в прозрачных изделиях и материалах

- Электрический – фиксирует электрополя и характеристики, образующиеся в контролируемом объекте под влиянием внешнего воздействия

- Вихретоковый (электромагнитный) – применяется в дефектоскопии электропроводящих материалов, посредством исследования неоднородностей поверхностного вихревого поля объекта

- Тепловой – подразумевает мониторинг тепловых полей, контрастов и потоков любых материалов для выявления неисправностей и дефектов

- Радиоволновой – применяется в контроле диэлектриков (керамика, стекловолокно), полупроводниковых и тонкостенных материалов

- Ультразвуковой (акустический) – применим ко всем материалам, беспрепятственно проводящим звуковые волны в целях решения проблем контроля и диагностики

- Радиационный (радиографический) – построен на взаимодействии ионизирующего излучения с контролируемым объектом из любых материалов и любых габаритов

- Капиллярный (проникающими веществами) – применяется для обнаружения течей и микроповреждений посредством наполнения индикаторным веществом внутренних полостей, контролируемого объекта

- Вибрационный — необходим для поиска дефектов в машинах и механизмах. Диагностирует неисправности путем оценки колебаний в основных узлах

Каждый вид НК реализуется с помощью методов неразрушающего контроля (МНК), которые классифицируются:

- По способу взаимодействия различных веществ и полей с объектом контроля (магнитный, капиллярный)

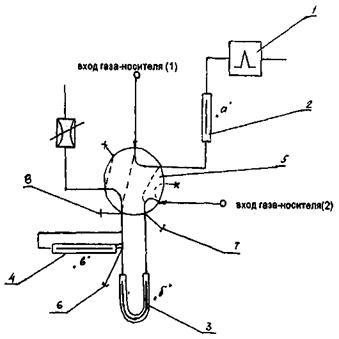

- По показателям первичной информации (намагниченность, газовый)

- По форме получения первичной информации (индукционный, люминесцентный)

Необходимые материалы

Основной материал ― это индикаторная жидкость с добавкой красителя, которая называется пенетрант (от английского слова проникать). Для приготовления простого состава смешивают керосин, трансформаторное масло, скипидар, анилиновый краситель. Пропорции нормируются ГОСТом. Цвет раствора должен быть хорошо виден при нормальном освещении. Обычно его делают темно-красного оттенка. Порошкообразные индикаторы широкого распространения не получили, так как для проведения проверки требуется нагрев или смешивание со специальными жидкостями.

В полном объеме цветная дефектоскопия проводится с применением дополнительных материалов:

- Проявители необходимы для создания фона, на котором образуется индикаторный рисунок. Их делают из водных растворов мела или каолина, водорастворимой краски белого цвета.

- Очистителями удаляют пенетрант после проведения контроля. Для очистки возможно применение моющих средств, ПВА (поверхностно-активных веществ), этилового спирта, 50% раствора кальцинированной соды.

- Гасителем пенетранта смывают проявитель с проверяемой поверхности.

Контроль герметичности

Контроль качества сварки и сварных соединений включает в себя исследование на непроницаемость. Герметичность — это отсутствие пропускания как жидких, так и газообразных веществ. Контроль герметичности сварных соединений обнаруживает сквозные дефекты, через которые возможен выход газов или жидкостей наружу или проникновение их внутрь.

Проверка сварных швов на герметичность является неразрушающим видом контроля. Суть метода состоит в оценке количества протекающей через сквозной дефект жидкости или прохождения газа и сравнении этой величины с допуском, который указывается в технических условиях. Существуют сварные соединения, которые в обязательном порядке подлежат проверке на герметичность. В частности к ним относится контроль сварных швов трубопроводов, к которым предъявляются особые требования.

Все существующие методы контроля герметичности сводятся к созданию избыточного давления или, наоборот, разрежения воздуха для того, чтобы обнаружить место, через которое происходит протечка.

Перед началом проведения контроля поверхности следует ее подготовить: почистить их и обезжирить. Существуют разные методы испытаний на герметичность.

Гидравлический способ

Методы контроля качества сварных швов включают в себя проверку с помощью обычной воды. Контролируемое соединение заполняют водой и, применяя насос или гидравлический пресс, создают давление в полтора или два раза превышающее рабочее. При этом наблюдают за сварными швами. Утечка жидкости означает наличие сквозного дефекта.

Пневматический контроль

При проверке используется сжатый воздух, азот или инертный газ, который подают на испытываемую конструкцию. Если она имеет небольшие габариты, то можно поместить ее в воду и обнаружить дефект и его местоположение по выходящим наружу пузырькам.

Если проверке подлежат крупногабаритные соединения, то контроль можно осуществить с помощью пенного индикатора, который представляет собой раствор мыла в воде. При низкой температуре часть воды можно заменить спиртом или добавить глицерин.

В целях безопасности подключают предохранительный клапан и манометр. Наблюдая за показаниями манометра можно осуществлять контроль давления. При наличии сквозных дефектов давление будет уменьшаться. Если давление превысит допустимый уровень, то предохранительный клапан снизит его.

Испытание керосином

Используется свойство керосина, заключающееся в том, что он может подниматься по трубкам, имеющим небольшое поперечное сечение. При испытании роль такой трубки выполняет сквозная трещина или подобный дефект.

На одну из сторон соединения наносят раствор мела в воде и дают ему высохнуть. Затем противоположную сторону смачивают керосином. Время, за которое он может проявить себя, зависит от толщины соединения. При наличии сквозного дефекта на стороне, покрытой меловым растром, можно будет четко увидеть пятна керосина.

Испытание аммиаком

Предварительно подлежащие контролю швы покрывают бинтом, пропитанным фенолфталеином. Вместо бинта можно использовать бумажную ленту. Затем подается аммиак, находящийся под давлением. После прохождения аммиака на ленте или бинте остаются характерные следы.

Проверка течеискателем

Такой метод, называемый ПВТ-контролем сварных соединений, является высокочувствительным и используется для контроля ответственных конструкций. Применяются гелиевые и галоидные течеискатели.

Виды УЗК сварочных швов

Стыки прозвучивают по различной методике:

- прямым лучом;

- однократно отраженным;

- двукратно отраженным;

- многократно отраженным.

Направление луча в ультразвуковом методе контроля сварных соединений подбирают по нормали, на которой дефекты особенно опасны.

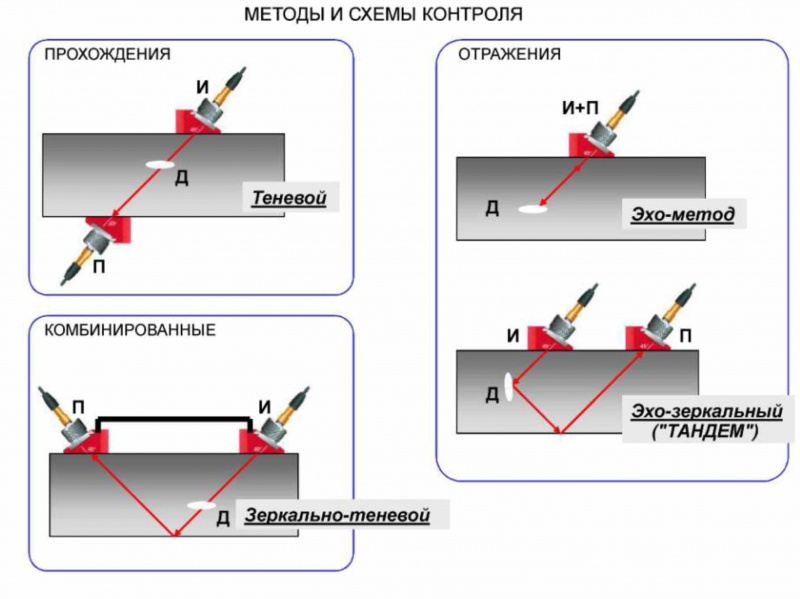

Основные способы локации:

- Эхо-импульсная УЗД. Прибор настроен на излучение и прием волны. Если аудиволна не зафиксирована датчиком, все в порядке, в шве дефекты не обнаружены. Если зафиксировано отражение, есть раздел сред.

- Эхо-зеркальный метод предусматривает применение датчика, генерирующего волну, и улавливающего приемника. Приборы устанавливают под углом к оси шва. Приемник ловит отраженные волны. По результатам диагностируют трещины в сварном соединении.

- Теневая диагностика подразумевает прохождение ультраволн по всей площади шва, приемник устанавливается за сварным соединением. Если звук отражается, возвращается к излучателю, приемник фиксирует теневой участок.

- Зеркально-теневая дефектоскопия – сочетание зеркального и теневого исследования. Комплект датчиков регистрирует отраженные звуковые колебания. Чистая волна — шов сделан без нарушений. Наличие глухой зоны – признак несплошностей.

- Дельта-метод основан на воздействии направленным лучом. Дефекты определяются по отражению ультразвука, изменению траектории. Для точных результатов требуется деликатная настройка диагностического оборудования.

На практике чаще используют первый и третий методы. Неразрушающий контроль с использованием ультразвука выявляет брак, провоцирующий разгерметизацию сварных изделий. Считается эффективным способом профилактики аварийных ситуаций.

Радиационный метод

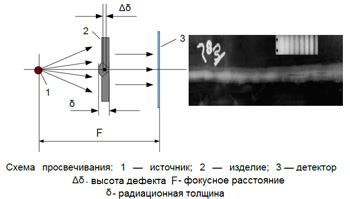

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Он основан на способности этих лучей, проникать через любые материалы. Интенсивность проникновения зависит от вида исследуемых веществ. Благодаря этому на фотопленке, стоящей за исследуемым изделием, остается изображение, характеризующее состояние данного материала.

Все дефекты сварки в виде неоднородностей выявляются на пленке. Метод контроля очень точный, но дорогой и вредный для людей, требует подготовительных работ по установке защитных экранов и проведения организационных мероприятий.

Магнитный

Суть метода состоит в использовании эффекта магнитного рассеяния, проявляющегося над дефектом намагниченного контрольного образца.

В зависимости от метода фиксации потоков рассеяния различают способы:

- магнитного порошка;

- индукционный;

- магнитографический.

Преимущества и недостатки

Сначала о достоинствах визуально-измерительного метода контроля:

- доступность, можно проверять сварные соединения в полевых условиях, на рабочем месте;

- для ВИК не требуются расходные материалы;

- выявляется брак при поточном производстве;

- можно определить швы, требующие глубокой проверки;

- для проведения исследования нужен небольшой временной интервал;

- проверку можно проводить без специальной подготовки, сварщик самостоятельно может исследовать сварные соединения.

Минусы ВИК:

- относительно невысокая достоверность результатов;

- выявляются только наружные дефекты;

- диапазон дефектов ограничен возможностями зрительного человеческого аппарата;

- результаты фиксируются вручную;

- можно проверить только видимую часть шва, внешний осмотр проводится только снаружи детали.