Описание контрольной опрессовки газопроводов в многоквартирном доме

Содержание:

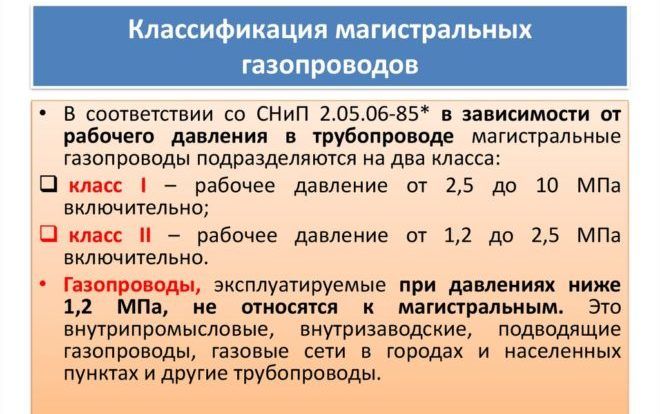

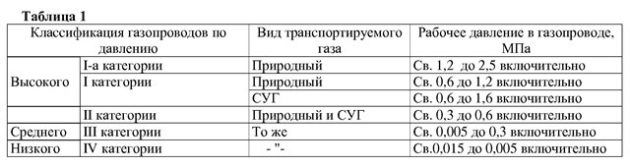

Классификация газопроводов

Современные газопроводы – это целая система комплексов сооружений, предназначенных для транспортировки горючего топлива от мест его добычи до потребителей. Поэтому по предназначению они бывают:

- Магистральными – для транспортировки на большие расстояния от мест добычи до пунктов назначения.

- Местными – для сбора, распределения и подачи газа к объектам населённых пунктов и предприятий.

По магистральным трассам сооружаются компрессорные станции, которые нужны для поддержания в трубах рабочего давления и поставки газа до назначенных пунктов к потребителям в необходимых объёмах, рассчитанных заранее. В них газ очищается, осушается, сжимается и охлаждается, а затем возвращается в газопровод под определённым давлением, необходимым для данного участка прохождения топлива.

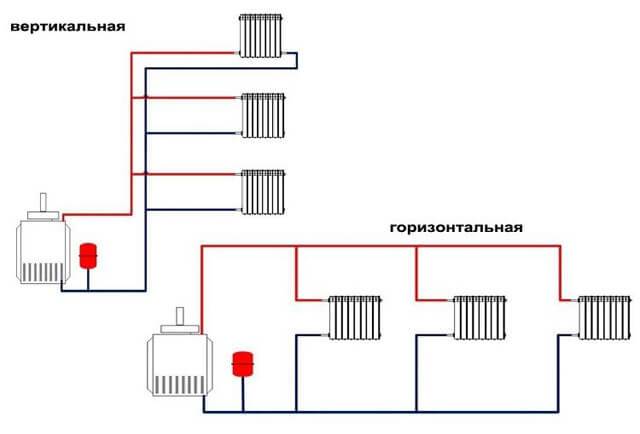

Местные газопроводы, расположенные в населённых пунктах, классифицируются:

- По виду газа – транспортироваться может природный, сжиженный углеводородный, смешанный и др.

- По давлению – на разных участках газ бывает с низким, средним и высоким давлением.

- По расположению – наружные (уличные) и внутренние, надземные и подземные.

https://youtube.com/watch?v=RSnBiY2lYs4

Подготовительные работы и мероприятия

Опрессовка участка газовой сети считается наиболее технологичным методом выявления недостатков конструкции. Перед началом этой процедуры необходимо выполнить подготовительные мероприятия. Это требуется в соответствии с требованиями техники безопасности.

Перед тем, как приступить к опрессовке газовой системы, ответственный за выполнение работ должен изучить техническую документацию и сверить ее с фактическим расположением газопровода

Сначала следует подробно изучить техническую документацию, относящуюся к обследуемому объекту. На основании этой информации определяется место расположения таких элементов, как:

- заглушка;

- набор контрольно-измерительных приборов;

- набор специальных датчиков;

- компрессор.

С сотрудниками, выполняющими работы по опрессовке, проводится обсуждение регламента предстоящих процедур, а также инструктаж по соблюдению необходимых правил безопасности. Проведение всех контрольных мероприятий перед пуском новой газопроводной системы в эксплуатацию осуществляется сотрудниками местного газового хозяйства.

Основанием для выполнения опрессовки перед пуском нового газопровода является соответствующее заявление владельца частного дома или иного газифицируемого объекта. Все остальные работы по подключению к основной газовой магистрали также выполняются работниками газовой службы.

Перед началом опрессовочных работ газовую систему сначала продувают струей воздуха под давлением, чтобы удалить из труб скопившиеся загрязнения

Опрессовочные работы следует проводить в присутствии сотрудников газового хозяйства, а также представителей предприятий, выполнявших монтажные работы по обустройству наружной и внутренней газовой сети. У специалистов при этом должен быть исполнительный чертеж конструкции. Все мероприятия выполняются в соответствии с инструкцией по эксплуатации газопровода. Перед опрессовкой необходимо продуть газопровод воздухом, чтобы очистить его от возможных загрязнений.

Разрешение на пуск новой газовой сети может быть получено только после успешной опрессовки. Всей процедурой должен руководить только один человек, на которого возлагается ответственность за безопасное проведение работ. Этот специалист должен обладать соответствующей квалификацией.

За установку и снятие газовых заглушек ответственность обычно несёт мастер газового участка, а выполняют эти операции сотрудники с соответствующим допуском и квалификацией не ниже четвёртого разряда.

Ответственный за проведение опрессовочных работ специалист сначала выполняет сверку предоставленных исполнительных чертежей и фактическое расположение элементов газопровода, всех устройств и труб. Данные должны совпадать. Затем выполняется контрольный осмотр газового оборудования, проверяется, насколько корректно работают измерительные устройства.

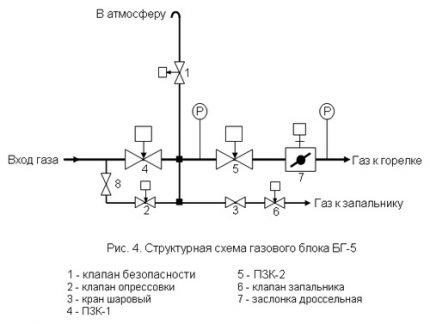

После этого следует убедиться в том, что защитные устройства работают нормально, сигнализация правильно подключена, блокировка системы выполняется в соответствии с настройками. Также проверяется состояние и функционирование ПЗК котла, горелок и т.п. Все операции по контрольной опрессовке газопровода должны быть оформлены путем выдачи допуска-наряда, который оформляется дополнительно. Такой документ может быть выдан только квалифицированным специалистам.

Требования СНиП и техники безопасности

Из соображений техники безопасности, а также по эксплуатационным соображениям рекомендуется:

- Не выполнять длительную во времени опрессовку труб, изготовленных из ПВХ.

- Производить тестирование на линии, которая предварительно отключена от остальных участков трубопровода.

- Контролировать утечки только проверенными приборами и оборудованием.

- Не привлекать к опрессовке организации и лица, которые не имеют сертификатов на выполнение подобных процедур.

Небольшое видео о том ка проводить опрессовку отопления и водоснабжения

Просмотров:

1 009

Суть опрессовочных испытаний

Опрессовка водопровода (как и любых других систем для прокачки жидких или газообразных сред) является наиболее важным в процессе строительства трубопровода, особенно в таких отраслях как химическая или нефтегазовая промышленность, гидротехника, жилищно-коммунальное хозяйство. Наряду с проверкой величины допустимой компрессии в трубах проводят также анализ напряженно-деформированного состояния труб, что позволяет оценить ресурс их долговечности.

Некоторые производители труб – например, торговая марка Rehau – разрабатывают собственные оригинальные методики опрессовки своей продукции. Для этих целей Рехау реализует специальный электрогидравлический инструмент, при помощи которого можно произвести тестирование трубопровода непосредственно после его монтажа. Метод проверки – локальный: к герметизированному участку подключается опрессовочный насос, создающий необходимое внутреннее давление воздуха. Стабильность показателей устанавливается манометром.

2.2. На внутренних газопроводах ГРП и котельного отделения

2.2.1. Перед

началом выполнения работ по установке заглушек

руководитель работ обязан:

—

убедиться в том, что производитель работ получил наряд-допуск на производство

газоопасных работ и ознакомился

с условиями производства работ,

—

указанными в наряде-допуске;

—

ознакомиться с результатами контроля загазованности воздуха в зоне производства

работ и в помещении регуляторного

зала ГРП или котельного отделения,

указанными в наряде-допуске;

—

проинструктировать всех членов бригады о необходимых мерах безопасности при производстве

работ и порядке эвакуации пострадавших из опасной зоны, после чего каждый член бригады, получивший инструктаж, должен

расписаться в наряде-допуске;

—

проверить наличие и исправность средств личной

безопасности у каждого члена бригады (условия применения противогазов

определяются нарядом-допуском);

—

проверить наличие инструмента, его исправность

и комплектность, а также

оснащенность материально-техническими средствами;

—

совместно с производителем работ получить инструктаж от допускающего к работе о мерах безопасности при работе вблизи

действующего оборудования, порядке проведения работы и прохода к месту проведения

работы и вывода бригады при регламентируемых перерывах в работе и

в случае возникновения аварийных ситуаций;

—

произвести совместно с производителем работ и допускающим обход места производства работ и убедиться в том,

что указанные в наряде-допуске мероприятия по подготовке рабочего места и меры

безопасности выполнены в полном объеме (газопровод продут сжатым воздухом и в нем

отсутствует избыточное давление) и что:

—

запорные устройства перед местом установки заглушки находятся в закрытом

положении, а в газопроводах отсутствует избыточное давление;

—

оставшееся в работе оборудование, расположенное вблизи места установки заглушки

и находящееся под напряжением,

давлением, высокой температурой, обозначено

знаками безопасности в соответствии с указаниями наряда-допуска;

—

проконтролировать результаты анализа проб воздуха, отобранных из помещения и из

пробоотборной точки продувочного газопровода (наличие газа в пробах воздуха,

отобранных из помещения, не должно превышать значений величин более 0,1% (по

объему), а в пробах, отобранных из газопровода, более 1% (по объему);

—

совместно с допускающим допустить бригаду к месту производства работ;

—

опросить каждого члена бригады о самочувствии;

—

если значения загазованности в пробах, отобранных из помещений и из газопровода,

не превышают предельно допустимых величин (0,1% по объему), дать команду о разбалтывании

фланцевого соединения и установке заглушки на газопроводе.

2.2.2. Если

величины загазованности в пробе,

отобранной из помещения, превышают предельно допустимые значения, то при

превышении загазованности воздуха

в помещении более 0,1% (по объему),

но менее 1%, работа должна

выполняться при наличии на рабочем месте, подготовленных к немедленному

использованию шланговых противогазов, и инструментом, не дающим искр при ударе

(омедненном). При загазованности воздуха в помещении более 1%, но менее 3% (по

объему) работа должна производиться в шланговых противогазах с использованием

омедненного инструмента и с

наблюдающим, при загазованности воздуха более 3% производить работу запрещается.

2.2.3.

Если величины загазованности в пробе, отобранной

из газопровода, превышают предельно допустимое значение (1% по объему), то следует

закрыть предшествующую запорную арматуру со стороны подвода газа и открыть продувочный

газопровод между двумя закрытыми запорными устройствами (переключение арматуры

осуществляет оперативный персонал).

Если не

удается добиться величины загазованности, не превышающей предельно допустимого

значения (1% по объему), то газопровод следует опять заполнить газом и начинать

разбалтывание фланцевого соединения при содержании кислорода в газе не более 1%

и при отсутствии избыточного

давления на отключенном участке

газопровода. Работу следует проводить омедненным

инструментом.

2.2.4.

Установка заглушек на внутренних газопроводах

и закрытие наряда-допуска проводится аналогично настоящих Методических указаний.

Опрессовка газового оборудования

Один из самых важных этапов в организации газификации частного дома — опрессовка газопровода. Она позволяет убедиться в том, что система сделана правильно еще до ее подключения к основной газовой магистрали. Контрольные испытания дают возможность выявить слабые места, устранить недостатки и снизить вероятность возникновения аварий в процессе дальнейшей эксплуатации.Контрольная опрессовка газовых сетей выполняется не только перед запуском новой ветки, но также и после ее ремонта.

Плановую опрессовку выполняют перед тем, как ввести газопровод в эксплуатацию.Эту же процедуру повторяют при плановых проверках состояния системы. В ходе ее проведения можно обнаружить дефекты, которые уже имелись в трубах и огрехи, допущенные при выполнении сварочных работ. Только после полного устранения всех недостатков допускается использование газовой системы.Перед началом процедуры рекомендуется выполнить техническую проверку состояния газопровода.

Существуют инструкции и приборы, позволяющие провести такое обследование с помощью технических средств.

Проверка осуществляется бригадой, два оператора исследуют и оценивают состояние изоляционного покрытия, еще один специалист фиксирует места возможного нарушения герметичности.При этом необходимо обследовать не только трубы и арматуру, но также колодцы и газовые трубки, убедиться в отсутствии загазованности.

Если выявлена хотя бы малейшая утечка, состояние конструкции объявляют аварийным и немедленно приступают к устранению проблемы. Операторы, которые проводят обследование труб магистрали, должны соблюдать определенные правила безопасности.Им следует надевать специальные жилеты, особенно при работе рядом с автомагистралями.

Плановые проверки рядом с дорогами осуществляют в периоды, когда интенсивность движения минимальная

Если обнаружено разрушение изоляционного слоя, поврежденное место следует сразу же осмотреть, обратив внимание не только на состояние изоляции, но и на целостность газовой трубы.Для подробного обследования может понадобиться рытье шурфа

В некоторых местах из-за наличия инфраструктуры использование исследовательской техники может быть затруднено. В такой ситуации создание шурфа понадобится обязательно, чтобы убедиться в целостности изоляционного покрытия или для выявления мест его разрушения.Еще один способ исследования состояния газопровода — бурение скважины. В такое отверстие вводят приборы, которые анализируют состояние воздуха и позволяют выявить возможную утечку газа.

Во время проведения такого рода процедур следует помнить, что использование открытого огня ближе, чем на расстоянии в три метра от заполненных газом коммуникаций, недопустимо.Опрессовка участка газовой сети считается наиболее технологичным методом выявления недостатков конструкции.

Перед началом этой процедуры необходимо выполнить подготовительные мероприятия.

Это требуется в соответствии с требованиями техники безопасности.Сначала следует подробно изучить техническую документацию, относящуюся к обследуемому объекту.

На основании

Преимущества использования полиэтиленовых труб

Подаваться газ в системах может по стальным или полиэтиленовым магистралям. Стальные трубы используются для всех типов газопроводов, полиэтиленовые — только для подземного варианта укладки. Большим спросом для газификации на строительном рынке пользуются полиэтиленовые трубы, поскольку обеспечивают более низкий бюджет расходов, необходимых для строительства, обслуживания и ремонта газопровода.

Полиэтиленовые трубы имеют ряд преимущество по сравнению с другими материалами, а именно:

Виды полиэтиленовых труб

- Не подвержены воздействию агрессивной окружающей среды, температурным перепадам, коррозии.

- Обеспечивают легкость монтажа (при необходимости в подгонке трубы, резке).

- Не требуется создания дополнительной защиты от возникновения химической реакции с какими-либо веществами.

- Полимер не является проводником электрического тока, следовательно, защищает от «блуждающего» в грунте тока, что может стать причиной аварии.

- Внутренние стенки полиэтиленовых труб абсолютно гладкие, что увеличивает пропускную способность газопровода, не допуская засорения.

- Обладают доступной стоимостью, более низкой по сравнению с аналогами.

- Вес труб из полимера гораздо меньше, что упрощает процесс транспортировки, хранения и прокладки.

- Обладают длительным эксплуатационным сроком действия, до 50 лет.

Пневматические испытания газопроводов

Сообщений: 12Зарегистрирован: 01.10.12

Добрый день! Подскажите новичку газовой службы.

При устройстве газоснабжения внутреннего ,наружного (при стандартном присоединение и нестандартном) применяется расценка е16-8-1 – прокладка трубопроводов газоснабжения из стальных труб Ду15 мм (ну остальные диаметры соответственно) + доп.расценка е19-15-1 -Пневматическое испытание трубопроводов газоснабжения – так применяла предыидущий сметчик,а я доказываю что мы задваиваем работу,что в Е16-8-1- уже есть в составе работ “Продувка сжатым воздухом”.

При ремонте соответственно также расценка р15-141-1 -прокладка трубы + р15-153-1 – пневматическое испытание .

Еще я нашла выписку от руки (по всей видимости на основе которой брали доп. пневматическое испытание):

1)”Подземные стальные и полиэтиленовые газопроводы всех давлений ,а также надземные и внутренние стальные газопроводы низгокого и среднего давления на прочность и герметичность испытываются воздухом.”

2) “Опрессовка (омыливание стыков,накачка давления)= пневматическое испытание (омыливание,продувка мусора,окалины)

3) “Продувка не входит в пневматическое испытание (делается когда газопровод и испытан)

Подскажите кто прав и на основании чего? (может это где то в ЦО было или еще какие -то надежные источники?

Сообщений: 4475Зарегистрирован: 06.12.07

Сообщений: 1204Зарегистрирован: 16.11.10

Сообщений: 88Зарегистрирован: 05.02.08

Сообщений: 158Зарегистрирован: 29.05.15

У нас есть газопровод который построен года 1,5-2 назад, но не введен в эксплуатацию. Нужно сделать повторно пневматическое испытание газопровода. Газопровод внутренний и уличный.

Смету на строительство делала не я, но она у меня есть

Внутренний газопровод: 15,20,25 и 50 (коллектор) диаметр. применялись нормы: Е16-8-1(2,3) – для 15,20 и 25 диаметра, а для 50 – Е16-9-12. Для этих позиций было отдельно включено пневматическое испытание – Е19-15-1 для 15,20,25 диаметра, а для 50 диаметра было вязто тоже пневматическое испытание +к норме компрессор (сн205-102) с маш.часами в половину меньшими, чем чел.час.

1. Как взять пневматическое испытание? для этих диаметров? Просто Е19-15-1?

2. и как быть с этим 50диаметром (внутренним)? И можно ли так добавлять компрессор к норме где чел.часами рассчитано, что применяется ручной насос?

По уличному газопроводу. диаметры: 57,76,89 и 108 нормы которые применяли – ЕН22-9-1(2,3) Там в составе работ уже есть пневматическое испытание.

3. Как к этим диаметрам применить пневматическое испытание? где-то видела, что берут ту же норму что и на укладку стальных труб, но с применением коэф. 0,1 к затратам труда строителей и 0,3 к эксплуатации машин и механизмов. Может где-то это было в ЦО?

__________________________________________________________________________________

и еще.

работы по замене задвижки. диаметр 32мм

применяю РН16-26-1 – это Установка стальных задвижек и клапанов обратных диаметром, мм, до 50

но после установки задвижки необходимо пневматическое испытание газопровода диаметром 32мм. Что применить для испытания?

Контроль герметичности газопровода

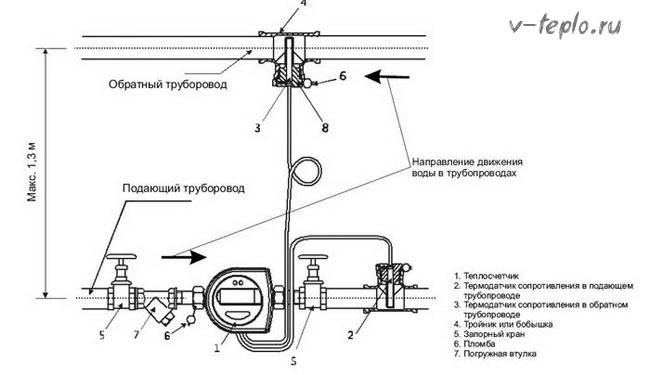

Только после получения удовлетворительного результата по описанным выше процедурам можно приступать к выполнению опрессовочных работ. Для этого систему подключают к специальному компрессору и заполняют трубы воздухом под давлением. Затем конструкция обследуется на предмет выявления недостатков.

Если недостатки выявлены, их устраняют, если же система полностью герметична, её подключают к общей газовой магистрали. В процессе подготовки придётся снимать и устанавливать специальные заглушки, поворотные элементы могут быть заменены резьбовыми соединениями.

В целом порядок проведения опрессовочных работ должен состоять из следующих операций:

- Для отключения от магистрали участка, который будет подвергнут процедуре, нужно перекрыть вентиль высокого давления и кран сети низкого давления.

- После этого вставляются заглушки.

- При разрыве фланца используются шунтирующие перемычки.

- Для стравливания имеющегося внутри системы газа необходимо использовать специальный рукав из прорезиненной ткани или выполнить эту операцию через свечу, которая обычно установлена на конденсатосборнике.

- Газ сжигается, а если нет возможности сделать это безопасно, перемещается для безопасного хранения.

- Теперь нужно установить переходники для присоединения манометров и компрессора.

- Для опрессовки систем повышенной протяженности рекомендуется дополнительно использовать ручные насосы.

Обычно выполнение контрольной опрессовки производят под рабочим давлением 0,2 мПа. Рекомендуемый предел давления при этом составляет 10 даПа/ч. На некоторых производствах для опрессовки внутреннего газопровода рекомендуется использовать давление 0,1 мПа, а допустимый уровень падения показателя составляет 60 даПа/ч или менее.

На объектах непроизводственного назначения, в том числе и при обустройстве газопроводов в жилых помещениях, контрольную опрессовку выполняют под давлением 500 даПа/ч. Допустимое снижение давления в этих случаях составляет 20 даПа за пять минут. Резервуары, предназначенные для хранения сжиженного газа, опрессовывают при 0,3 МПа/ч.

Если давление внутри системы остается стабильным в течение контрольного времени, то результат опрессовки считается положительным. Если такая ситуация достигнута, то специалисты снимают шланги, соединяющие систему с воздуховодом.

При этом необходимо проконтролировать состояние запорных коммуникаций, установленных на участке между воздуховодом и газопровода. После этого устанавливают заглушки на штуцерах.

Если же во время опрессовки достичь стабильных показателей давления в системе не удалось, результат процедуры считают отрицательным. В этом случае выполняют техническое обследование системы, чтобы выявить недостатки и устранить их. После этого процедуру повторяют, чтобы убедиться в качестве проведённых работ.

Только после того, как в системе установится стабильное давление, опрессовку можно считать завершенной. Если проверка состояния системы оказалась неудовлетворительной, разрешение на подключение к магистрали не будет выдано.

Причиной для отказа во вводе газопровода в эксплуатацию могут стать и нарушения, допущенные в ходе проведения опрессовки.

После того, как опрессовка завершена, давление внутри конструкции снижают до уровня атмосферного. Затем устанавливают необходимую арматуру и оборудование, после чего нужно еще 10 минут продержать систему под рабочим давлением. Для проверки герметичности в местах разъемных соединений на этом этапе используют мыльную эмульсию.

Для устранения выявленных дефектов, в соответствии с правилами, нужно сначала снизить давление в системе до атмосферного. Если после неудачной опрессовки были выполнены сварочные работы, следует проверить их качество физическими методами.

Процедуру регистрируют в журнале с оперативной документацией. По окончании проверки и опрессовки итоги работ отражаются в акте приема. Этот документ следует хранить вместе с другой технической документацией, относящейся к газопроводу. Кроме того, результаты опрессовки заносятся в строительный паспорт.

Когда и для каких объектов газового хозяйства нужна контрольная опрессовка

Опрессовка воздухом или инертным газом проводится:

- для газорегуляторных пунктов (ГРП) и газорегуляторных установок (ГРУ) после того как они были смонтированы;

- для внутренних и наружных газопроводов, резервуаров, аппаратуры и оборудования перед подключением их к действующим коммуникациям;

- для труб и газового оборудования после ремонта или замены.

Схема проверки инертным газом

Схема проверки инертным газом

Когда показатель избыточного давления воздуха во врезаемом трубопроводе не ниже отметки 100 кПа, можно не выполнять контрольную опрессовку.

Контрольная проверка инертным газом или воздухом наружных коммуникаций осуществляется под давлением 20 кПа, притом что данное значение не должно упасть больше чем 0,1 кПа в течение часа. Этой процедуре должны подвергаться внутренние газовые трубы промышленных цехов, сельских предприятий, общественных зданий и котельных, а также аппаратура и оборудование ГРП и ГРУ, только под давлением 10 кПа, с допустимой потерей за час 0,6 кПа.

Контрольная проверка воздухом под давлением 30 кПа на протяжении 60 минут должна проводиться для ёмкостей со сжиженным газом. Проверка исправности считается пройденной, если показатели давления на манометрах не снизились.

Классификация газопроводов по давлению

Классификация газопроводов по давлению

ПБ 12-529-03 8

9.3. Обследование зданий и сооружений с целью установления возможности дальнейшей их эксплуатации, необходимости проведения реконструкции или прекращения эксплуатации проводится с учетом строительных норм и правил, утвержденных федеральным органом исполнительной власти в области строительства, в рамках экспертизы промышленной безопасности, в порядке, утверждаемом Госгортехнадзором России.

9.2. Обследование зданий и целостности строительных конструкций (трещин, обнажение арматуры, просадки фундамента, снижение несущих способностей перекрытий, разрушение кровли и другие) должно производится также перед реконструкцией технологического объекта или изменением функционального назначения здания или сооружения, а также после аварии (взрыв или пожар).

Пример опрессовки частного газопровода

В рабочей документации указан диаметр и особенности конструкции газопровода, в соответствии с которой подбираются фитинги необходимые для врезки контрольного оборудования. Расположенную под землей часть трубы обрезают таким образом, чтобы оставался некоторый запас.

После этого к трубе подключают компрессор и сначала продувают газопровод. Мощный поток воздуха выдувает из системы частички мусора, остатки воды и другое постороннее содержимое. После этого нужно установить на концах газовой системы заглушки. На одном конце трубы, где имеется цокольный ввод, следует поставить специальный переходник, который позволяет присоединять к пластиковой конструкции металлическое оборудование.

Опрессовочные работы дают возможность убедиться в герметичности газопроводной системы и обеспечивают ее безаварийную работу в течение долгого времени

Здесь устанавливается манометр и кран. После того, как все необходимые устройства смонтированы, в систему подается воздух таким образом, чтобы внутри давление достигло нужного предела. Теперь нужно выдержать контрольное время, чтобы удостовериться, что давление остается стабильным. Показания манометра фиксируются.

Это самый простой вариант процедуры проверки частного газопровода на герметичность. Для выполнения подобных операций на коммуникациях высокого и среднего давления требуется использовать специальное высокоточное оборудование, и приглашать специалистов с соответствующей квалификацией.

Особенности и ограничения пневматической опрессовки

Пневматическое испытание труб путём опрессовки воздухом представляет определённую опасность, что связано со значительным количеством энергии, накопленной в сжатом газе. Разрыв трубы может привести к взрывному выбросу этой энергии. По этой причине при пневматическом тестировании испытательное давление принимают обычно всего на 10% выше, чем расчётного в трубопроводной магистрали.

Для безопасности пневматической опрессовки необходимы следующие два предварительных условия:

- Разгрузочное устройство адекватного размера;

- Промежуточное удержание значений испытательного давления в пределах 150…180 кПа, с визуальным осмотром всех соединений.

Только затем компрессию постепенно доводят до нормативных значений.

Пневмоопрессовка производится взамен гидравлической в зимнее время года, когда существует опасность замерзания воды или масла. Её применение ограничено повышенными эксплуатационными расходами на эксплуатацию насосно-компрессорных установок.

Порядок действий

Присоединение газопроводов к газовым сетям

Монтаж газопровода начинается с измерений всех необходимых размеров. На основании полученных данных специалисты составляют проект будущей газовой сети.

Следующим этапом можно считать согласование проекта в организации по надзору за газовым хозяйством по месту нахождения здания.

После согласования необходимо заказать изготовление необходимых по проекту деталей, купить расходные материалы и доставить все это к месту проведения сборки.

Когда все части конструкции готовы и доставлены на строительную площадку, можно приступать непосредственно к работе. При прокладке труб невозможно будет использовать газовое оборудование, потому предстоит заранее обеспокоиться альтернативным методом отопления или приготовления пищи на момент проведения работ.

Контроль герметичности газопровода

Только после получения удовлетворительного результата по описанным выше процедурам можно приступать к выполнению опрессовочных работ. Для этого систему подключают к специальному компрессору и заполняют трубы воздухом под давлением. Затем конструкция обследуется на предмет выявления недостатков.

Для выполнения опрессовочных работ в систему нагнетают воздух. Если необходимый уровень давления удерживается в течение определенного времени, результат проверки можно считать положительным

Если недостатки выявлены, их устраняют, если же система полностью герметична, её подключают к общей газовой магистрали. В процессе подготовки придётся снимать и устанавливать специальные заглушки, поворотные элементы могут быть заменены резьбовыми соединениями. В целом порядок проведения опрессовочных работ должен состоять из следующих операций:

- Для отключения от магистрали участка, который будет подвергнут процедуре, нужно перекрыть вентиль высокого давления и кран сети низкого давления.

- После этого вставляются заглушки.

- При разрыве фланца используются шунтирующие перемычки.

- Для стравливания имеющегося внутри системы газа необходимо использовать специальный рукав из прорезиненной ткани или выполнить эту операцию через свечу, которая обычно установлена на конденсатосборнике.

- Газ сжигается, а если нет возможности сделать это безопасно, перемещается для безопасного хранения.

- Теперь нужно установить переходники для присоединения манометров и компрессора.

- Для опрессовки систем повышенной протяженности рекомендуется дополнительно использовать ручные насосы.

Обычно выполнение контрольной опрессовки производят под рабочим давлением 0,2 мПа. Рекомендуемый предел давления при этом составляет 10 даПа/ч. На некоторых производствах для опрессовки внутреннего газопровода рекомендуется использовать давление 0,1 мПа, а допустимый уровень падения показателя составляет 60 даПа/ч или менее.

Опрессовку газовых труб внутри дома производят по всей протяженности системы от вентиля на входе в дом, до подключения к потребителям газа, например, к котлу

На объектах непроизводственного назначения, в том числе и при обустройстве газопроводов в жилых помещениях, контрольную опрессовку выполняют под давлением 500 даПа/ч. Допустимое снижение давления в этих случаях составляет 20 даПа за пять минут. Резервуары, предназначенные для хранения сжиженного газа, опрессовывают при 0,3 МПа/ч.

Если давление внутри системы остается стабильным в течение контрольного времени, то результат опрессовки считается положительным. Если такая ситуация достигнута, то специалисты снимают шланги, соединяющие систему с воздуховодом. При этом необходимо проконтролировать состояние запорных коммуникаций, установленных на участке между воздуховодом и газопровода. После этого устанавливают заглушки на штуцерах.

Если же во время опрессовки достичь стабильных показателей давления в системе не удалось, результат процедуры считают отрицательным. В этом случае выполняют техническое обследование системы, чтобы выявить недостатки и устранить их. После этого процедуру повторяют, чтобы убедиться в качестве проведённых работ.

Только после того, как в системе установится стабильное давление, опрессовку можно считать завершенной. Если проверка состояния системы оказалась неудовлетворительной, разрешение на подключение к магистрали не будет выдано. Причиной для отказа во вводе газопровода в эксплуатацию могут стать и нарушения, допущенные в ходе проведения опрессовки.

После того, как опрессовка завершена, давление внутри конструкции снижают до уровня атмосферного. Затем устанавливают необходимую арматуру и оборудование, после чего нужно еще 10 минут продержать систему под рабочим давлением. Для проверки герметичности в местах разъемных соединений на этом этапе используют мыльную эмульсию.

Для устранения выявленных дефектов, в соответствии с правилами, нужно сначала снизить давление в системе до атмосферного. Если после неудачной опрессовки были выполнены сварочные работы, следует проверить их качество физическими методами.

После выполнения опрессовочных работ выдается соответствующий акт, на основании которого специалисты газового хозяйства выполняют подключение к магистральному газопроводу

Процедуру регистрируют в журнале с оперативной документацией. По окончании проверки и опрессовки итоги работ отражаются в акте приема. Этот документ следует хранить вместе с другой технической документацией, относящейся к газопроводу. Кроме того, результаты опрессовки заносятся в строительный паспорт.