Как сделать самодельный щепорез своими руками

Содержание:

Понятие щепореза

Чаще всего щепорез оказывается необходим людям, которые планируют постройку помещения из арболитовых блоков. Покупка заводского станка — дорогая затея.

Выделяют следующие разновидности дробилки, все из них можно изготовить своими руками:

- С роторно-молотковым механизмом. Самый простой в изготовлении и универсальный прибор. Подойдет для переработки древесных отходов любого типа.

- Барабанный. Сложен в исполнении, поскольку не так легко найти барабан нужного размера.

- Дисковый. Данный вид станка легко сделать своими руками. Он состоит из вала, на который насажены диски. Размеры измельченной древесины подлежат регулировке. Она осуществляется увеличением или уменьшением расстояния между дисками.

- Шредер. Имеет сложную конструкцию и применяется для грубого измельчения дерева. Изготовление такого щепореза предполагает использование мощных шестеренок или наличия двух валов, материалом для которых служат металлические уголки или самодельные ножи из рессоры.

Несмотря на различия, станков для щепы своими руками изготовленных, как правило, их принцип работы схож. Конструкция предполагает наличие двигателя, который осуществляет вращение вала. Вал же в свою очередь передает движущую силу на шкив барабана, который содержит режущие элементы. Эти элементы и производят переработку древесного материала в щепу.

Действие главных рабочих узлов устройства

Основные исполнительные узелки щепореза находятся в его корпусе. Там поставлены два комплекта разделительных приборов. Первое из них — это крутящийся диск, в прорезях которого ставят плоские ножи, выполняющие предварительную разрезку материала на более маленькие части. Второй комплект, это вращающееся сито, через дырочку которого центробежные силы придавливают щепу, производя её окончательное измельчение. Сила измельчения будет определяться количеством таких дырок и их диаметром. Оба устройства раскладываются на общем валу, который крутится в подшипниковых узелках, имея привод от ременной передачи.

Основные исполнительные узелки щепореза находятся в его корпусе. Там поставлены два комплекта разделительных приборов. Первое из них — это крутящийся диск, в прорезях которого ставят плоские ножи, выполняющие предварительную разрезку материала на более маленькие части. Второй комплект, это вращающееся сито, через дырочку которого центробежные силы придавливают щепу, производя её окончательное измельчение. Сила измельчения будет определяться количеством таких дырок и их диаметром. Оба устройства раскладываются на общем валу, который крутится в подшипниковых узелках, имея привод от ременной передачи.

Как работает узел

Узел работает следующим образом:

- По наклонному специальному бункеру все отходы переходят к трёхсекторному диску девять, в пазах которого закрепляются рубящие ножи семь (обычно их – три, по числу пазов, которые раскладываются под углом 1200).

- Порезанный полуфабрикат идет в промежуточную полость, которая ограничивается диском закрепления рубильных молотков 5 и диском закрепления ножей 6. Специальные части похожи на свободно вращающиеся

- Оси 6 эксцентрики. Их количество может быть от 1 до 5, но нормальным считается 3 молотка.

- При вращении диска пять от полного вала каждая группа молоточков в пределах своей части выполняется последующее измельчение щепы, отбрасывая её с помощью крутящихся секторов в основной отсек щепореза. Для более ровной обработки ось пазов секторной дискеты изменяется относительно осей рубильных молоточков на угол 600.

- Для исключения больших потерь на трение каждый рубильный молоточек устройства отделяется от соседнего свободно крутящимся на общем валу втулками.

- Сито 3 ставится в корпусе четыре, коаксиально специальным молотком. Его ширина должна быть немного меньше ширины корпуса, чтобы остатки щепы не замедляли вращение осей рубильных молотков и всего вала. Регулирование относительного расположения сита делают с помощью разграничительных планок.

- При кручении вала возникают силы, которыми щепа откидывается к ситу, а потом продавливается сквозь его дырку, переходя к отбойнику.

- Потом она выбрасывается из устройства, причём для наименьшего засорения прибора щепой, обычно со стороны отбойника ругой предусматривают направляющие линейки. Ударяясь об линейки, части щепок меняют направление своего полета, и отпадают на расстояние 1,5 м от устройства. Теперь вы знаете, как изготовить станок своими руками с помощью чертежа и рекомендаций.

Основные узлы щепореза

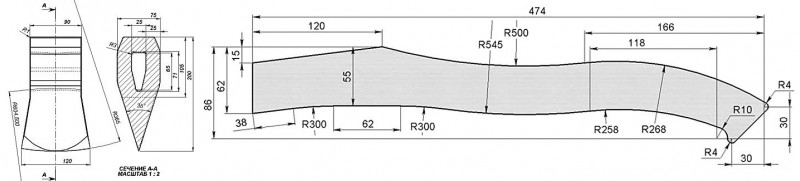

Необходимые чертежи, по которым для производства арболита может быть изготовлена самодельная роторно-молотковая дробилка, представлены ниже. Так как оборудование самодельное, то и размеры деталей придется подбирать, исходя из собственного материала.

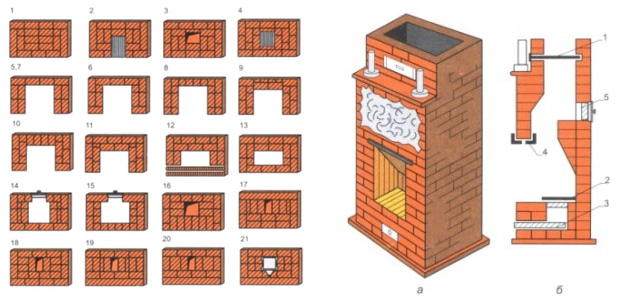

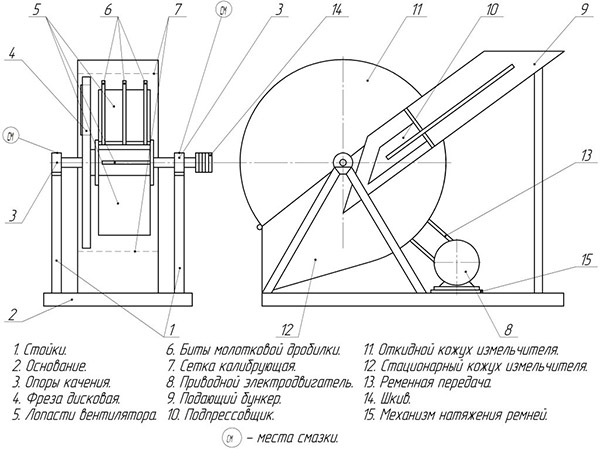

Дробилка для арболита, изготовленная своими руками по желанию может иметь питание в 220–380 В и состоит из следующих узлов:

- Металлический корпус со съемным (или откидным) кожухом (11,12).

- Свободно вращающиеся биты с молотками для производства непосредственно щепы, секторально разделенные отбойниками (6).

- Диск с закрепленными на нем ножами (4).

- Калибрующее сито с отверстиями Ø 15–20 мм (7).

- Бункер для подачи отходов из древесины (9).

Рабочие чертежи разных щепорезов могут отличаться размерами и наличием тех или иных узлов, но принцип работы остается одинаковым. После подачи на оборудование напряжения 220 В электродвигатель предает свое вращение при помощи клиноременной передачи на барабан с лезвиями (4) через шкив (14) и вал. Нужно только закладывать в подающий бункер древесные отходы, которые сразу перерабатываются в щепу оптимальной длины (до 25 мм).

Собрав щепорез для арболита своими руками и выдержав расстояние между молотками в дробилке арболита можно производить щепу длиной до 25 миллиметров и шириной около 5 миллиметров. Такая щепа идеально подходит для изготовления арболитовых блоков или приготовления монолитного арболита.

Из чего выполнить щепорез

Для крупного производства деревобетона необходимо приличное количество щепы, что может быть добиться исключительно с применением специальных промышленных дробилок. Если же необходимо выполнить блоки из арболита собственными руками, то можно обойтись и самодельным вариантом дробилки, разумеется, не с подобными производственными объёмами как на фирмах.

Но все таки, щепорез собственными руками даст возможность получить большое количество необходимой по размеру щепы, а с его изготовлением не появится большого труда.

Комплектация самодельного щепореза, выглядит так:

- Корпус из металла сверху и с обеих сторон защищённый откидными кожухами с защитной функцией;

- Вал, на котором зафиксирован ряд дисковых пил на определенном один от одного расстоянии;

- Отрезок трубы подачи древесины для будущего размельчения;

- Приёмник щепы в виде сита;

- Электрический двигатель с необходимым количеством оборотом, однако не менее 1500 оборотов в минуту.

Вал щепореза приводится в движение при помощи ременой передачи, благодаря этому одинаково важно учесть наличие механизмов натяжения ремней и сопутствующих элементов для их крепления

Щепорез собственными руками

Перед сборкой, следует набросать подготовительный чертеж щепореза, подсчитать нужное кол-во материалов и метизных изделий для их соединения

Немалое внимание нужно выделить режущему узлу, он должен владеть достаточной надёжностью и весом

Для материалов для производства ножей щепореза можно применять автомобильные рессоры, к примеру. В большинстве случаев облегчить эту работу смогут помочь простые дисковые пилы, которые продеваются через вал щепореза и хорошо крепятся на нем через определённое расстояние один от одного.

Это расстояние и будет предусматриваться дробилкой во время изготовления щепы нужного размера.

На первой стадии сборки щепореза собственными руками приступают к сборке корпуса и дробильного узла. Для материалов для корпуса применяется уголок из металла и труба квадратного сечения.

При собирании дробильного узла, на вал одеваются подшипники и дисковые пилы, которые будут исполнять центральную роль режущих компонентов щепореза.

Самодельный щепорез

Перед тем как сделать щепорез своими руками, рекомендуется ознакомиться с чертежами и схемами аппарата. Они помогут понять принцип сборки устройства, крепление всех важных узлов, размеры и специфику.

Принцип работы самодельного щепореза

Все модели самодельных щепорезов работают по единому принципу: двигатель вращает вал, который передает движение на шкив барабана. В барабане установлены режущие элементы, которые перемалывают исходное сырье.

Входной бункер чаще всего делается конусообразной формы: она и безопаснее, и практичнее. Сырье закладывается в бункер частями. Из бункера оно попадает в рабочую камеру, а после обработки лопасти вентилятора направляют щепу в сито. Через сито измельченная до нужных размеров щепа попадает в выгрузное отверстие, а затем в принимающую емкость. В зависимости от размера сита можно получить щепу разных фракций.

Минимальные технические требования к самодельному щепорезу:

- Мощность мотора — не менее семи киловатт,

- Вращение рабочего вала — от 3000 оборотов в минуту,

- Вращение дискового вала — от 1500 оборотов в минуту.

- Мотор используется как бензиновый, так и электрический.

Составляющие щепореза

Состоит устройство из следующих узлов:

- Металлический каркас (можно сделать съемным или откидным),

- Молотковые биты, разделенные отбойниками на несколько секторов,

- Режущий диск,

- Сито с ячейкой нужного размера,

- Загрузочная емкость.

Режущий диск должен быть достаточно массивным, чтобы справляться с твердыми кусками перерабатываемой древесины.

Лучше для его изготовления использовать сталь, толщиной не менее двух сантиметров. Диаметр готового диска — от тридцати до тридцати пяти сантиметров.

Сборка щепореза

В центре режущих дисков пропиливается отверстие для установки вала, а также три паза и несколько дополнительных отверстий. Через них перемолотые частички древесины будут попадать в сектор с молотковыми битами. Если нет возможности использовать готовые ножи, их можно изготовить самостоятельно из рессоры от автомобиля. Для этого рессору нарезают, в заготовках просверливают пару отверстий, которые обрабатывают и шлифуют. После этого заготовка хорошо натачивается и еще раз отшлифовывается.

В роли молотков используют плоские полоски из металла, толщиной не менее сантиметра. Крепят молоточки на роторе, а нужны они для дополнительного дробления щепы. Оптимальное расстояние для молоточков -2,5 см друг от друга.

Сито обычно изготавливается из листа металла, длиной около десяти сантиметров. Из него сваривают ровный цилиндр с диаметров около тридцати сантиметров. С помощью пробойника в цилиндре проделывают отверстия с нужным диаметром: обычно используют диаметр от 0,7 до 1,5 мм.

Для того чтобы сделать кожух и воронки, потребуется листовое железо с толщиной не менее сантиметра. Лист разрезают и сваривают в форме короба. Для большей прочности и жесткости нужно приварить несколько ребер из швеллера или уголка. Корпус должен быть достаточно большим, чтобы в нем свободно поместился режущий узел

Очень важно оставить зазор в три — пять сантиметров между стенками короба и ножами

Для сборки дробильного узла нужно на часть вала с подшипниками насадить молоточки и режущие диски. После этого вырезают два раструба: через первый сырье будет подаваться, а через второй переработанная щепа будет выходить.

Бункер для приема сырья делают также из листа металла, и устанавливают наклонно по отношению к кожуху. Мотор монтируют на раму, затем устанавливают шкивы. А для соединения узлов используют ремень или цепь. Хорошо подходят для этих целей автомобильные ремни. Раму сваривают из металлического уголка или же отрезов трубы. Высота и ширина подбираются индивидуально.

Конструкция, принцип действия, разновидности

Щепорезы: 1-Одновалковый 2-Двухвалковый 3-Дисковый

Существует три конструкционных разновидности щепорезов:

Одновалковый. Это дорогие и производительные машины, которые широко используются в производстве. Основным рабочим органом этого устройства является вал с установленными на нем победдитовыми резцами. Исходное сырье подается к нему при помощи специального узла — подпрессовщика. Вращаясь, вал срубает с заготовок щепу, размер которой зависит от расстояния между твердосплавными зубьями.

Для достижения максимальной производительности необходимо использовать однородное сырье. Некоторые компании перерабатывают старые, отработавшие свой ресурс, поддоны.

- Двухвалковый. Эта конструкция позволяет перерабатывать не только древесину, но и другие материалы. Универсальность и простота изготовления привели к тому, что большинстве самодельных щепорезов сделаны на основе именно этой конструкции. Рабочий орган состоит из двух валов, на которых плотно установлены фрезы. Они вращаются по направлению друг к другу и перемалывают сырье, которое подается из бункера. Качество переработки зависит от мощности двигателя и скорости вращения валов — чем быстрее, тем меньше размер щепы. Следует учитывать, что слишком медленное вращение приводит к затягиванию заготовок между зубьями и расклиниванию фрез. Поэтому режим вращения следует подбирать соответственно характеристикам перерабатываемого материала.

- Дисковые. эти установки работают на другом принципе. Рабочим органом является вращающийся диск, на боковой плоскости которого в радиальном направлении установлены продолговатые резцы. При подаче сырья на диск происходит измельчение до определенного размера, который можно регулировать изменением наклона режущих кромок относительно радиусных линий. Кроме того, возможна регулировка размера фракции увеличением числа резцов.

Мнение эксперта

Левин Дмитрий Константинович

Наиболее простыми и доступными конструкциями считаются двухвалковые и дисковые. Они часто используются домашними мастерами в качестве прототипов для самоделок.

Что такое щепорез?

Щепорез (шредер, дробилка, измельчитель и т.д.) — это механическое устройство, производящее расщепление древесины на мелкие фрагменты. Существует несколько вариантов конструкции, способных производить материал разной величины фракции.

Есть установки для изготовления пеллет, которые делают щепу мелкой фракции. Более крупный материал, который делают другие конструкции, идет на производство арболита. Кроме этого, есть обычные измельчители веток и стеблей для дачи, которые используются для изготовления компоста и не калибруют щепу определенным образом.

Исходным сырьем могут быть:

- Обрезки досок.

- Обзол.

- Ветки.

- Тонкие стволы растений.

Есть универсальные конструкции, которые способны работать не только с древесиной, но и с углем, пластиком и прочими материалами.