Аспирационные системы: виды, устройство, критерии выбора установки

Содержание:

- Конструкция системы аспирации воздуха

- Классификация

- Модульные системы аспирации

- Виды вентиляционных систем

- Что такое аспирационная система?

- Стандартное устройство аспирационной системы

- 5 Возможные проблемы

- Симптомы

- Система аспирационная может иметь разные типы

- Для чего нужны системы аспирации?

- 4 Установка конструкции

- 2 Моноблочные и модульные системы

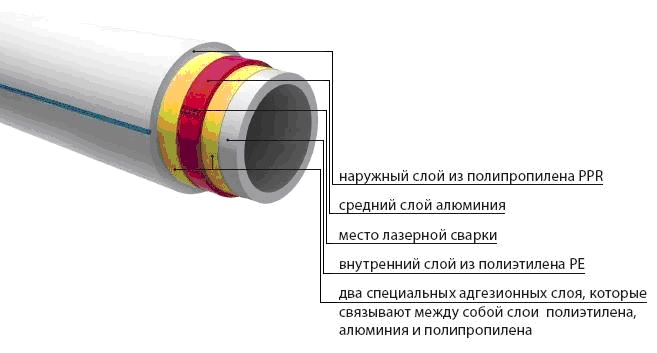

- Технология изготовления воздуховодных труб

Конструкция системы аспирации воздуха

В состав аспирационных систем входят:

- вентиляторы, создающие отрицательное давление в системе

- фильтрационные устройства, отделяющие включения от воздуха

- специальные емкости для аккумулирования и последующего удаления пыли, твердых включений, взвеси и т.д.

Используются два основных типа конструкции:

- моноблочные установки. Они обладают мобильностью, способны эффективно работать на определенном участке, но при необходимости легко транспортируются в любое место.

- модульные конструкции. Это сложные системы, создающиеся, как правило, по специальному заказу для конкретных производств и условий. Обладают заданной производительностью и мощностью, выполняют конкретные задачи.

Принцип работы установок

Принцип работы установок заключается во всасывании потока загрязненного воздуха в установку типа циклон, внутри которой производится отделение твердых частиц и аккумулирование их до момента извлечения и удаления.

В зависимости от размеров цеха, количества источников загрязнения и состава пыли, установки могут обладать разной мощностью вентиляторов и различной конструкцией фильтров. Для цехов, имеющих сильную запыленность, устанавливаются стационарные комплексы, производящие очистку в непрерывном режиме. Поступление загрязненного воздуха обеспечивают промышленные пылевые вентиляторы с нижней части циклона, затем поток пропускается сквозь систему фильтров и выводится через патрубок в верхней части установки. Пыль, остающаяся внутри, аккумулируется в соответствующей емкости и впоследствии удаляется или транспортируется до специальных контейнеров (на крупных установках).

Воздуховоды аспирации, используемые для этого, изготавливаются преимущественно из металла толщиной от 0,5 до 2 мм. Фасонные изделия — переходники, разветвители и прочие фитинги — имеют толщину на 1 мм больше, чем сами трубы. Наиболее эффективны каналы круглого сечения, поскольку они имеют лучшие аэродинамические показатели и не создают завихрений, являющихся причиной образования участков скопления пыли.

Важно! Необходимо использовать только прямошовные трубопроводы, чтобы исключить появление скоплений твердых частиц и образование заторов. Для соединения воздуховодов и фитингов используются фланцевые соединения с резиновыми уплотнителями

В некоторых случаях могут применяться муфтовые соединения

Для соединения воздуховодов и фитингов используются фланцевые соединения с резиновыми уплотнителями. В некоторых случаях могут применяться муфтовые соединения.

Классификация

Системы аспирации классифицируются:

По схеме размещения составляющих элементов:

Всасывающие системы аспирации. Эта схема наиболее рациональна, потому что сквозь вентилятор проходит уже очищенный воздух. Но Такие системы аспирации ограничены потерями давления до вентилятора 9,5 кПа.

Всасывающе-напорная система аспирации. Эта схема применяется при значительных потерях давления в системе вентиляции. В ней используются только пылевые вентиляторы, так как сквозь вентилятор проходит еще не очищенный воздух и обычный может не выдержать.

Напорная система аспирации. Такая схема аспирационной системы применяется в том случае, когда недопустимо прохождение воздушной массы сквозь вентилятор.

Конструктивные особенности систем аспирации

По конструктивным особенностям системы аспирации делятся на:

Коллекторные. К ним относятся все три предыдущие схемы.

Кустарные. Радиус действия кустарной схемы ограничен и не превышает 30м.

Чаще всего используется коллекторная схема.

Характер циркуляции воздуха

По характеру циркуляции воздуха

- Прямоточные. В таких аспирационных системах воздух, после его очистки от пыли в пылеулавливающем агрегате, выбрасывается в атмосферу.

- Рециркуляционные. В этих системах аспирации воздух, после очистки в пылеулавливающем агрегате, полностью или частично используется повторно, то есть возвращается в помещение. Это помогает уменьшить затраты на отопление, так как сокращает теплопотери.

Модульные системы аспирации

Этот тип системы является более эффективным, модульная система аспирации проектируется и монтируется исходя из конкретно поставленной заказчиком задачи, решением которой является полная совместимость характеристик созданного устройства с технологическим процессом, потребовавшим её наличия.

- вентиляторы

- воздуховоды

- режущие модули

- сепараторы

- воздушные фильтры

- прессы, пресс-контейнеры

Системы аспирации нашли своё применение в таких отраслях как:

- деревообработка

- пищевая промышленность

- производство порошков и сыпучих материалов

- обработка и производство бумажно-картонных изделий

Виды вентиляционных систем

В деревообрабатывающей промышленности применяются различные вентиляционные системы. Все их можно классифицировать следующим образом:

Общая характеристика

Разновидности

Технологические особенности

Циркуляция воздуха

Прямоточные системы аспирации

Забирают вентилируемый воздух из цеха, очищают в специальных установках и выбрасывают его в атмосферу.

Замкнутые или рециркуляционные системы

Вентилируемый воздух после очищения уходит в цех

Это помогает существенно снизить тепловые потери зимой, а значит, уменьшить траты на отопление, что немаловажно в областях, где зимы длительные и морозные.

Гидравлический режим

Непрерывные системы

Работают постоянно.

Переменные системы

Имеют произвольный режим, что позволяет экономить энергию в цехах только дневной работы.

Связь с остальным оборудованием

Централизованные системы

Подключены к нескольким типам рабочего оборудования, которое может включаться и выключаться автоматически в произвольном порядке.

Автономные системы

Обслуживают обычно один агрегат.. Каждая разновидность имеет огромное количество версий, различающихся особенностями конструкции и подключаемым оборудованием

Какую именно систему предпочесть, решают в зависимости от технологических и экономических условий производства. В большинстве случаев собранные отходы аспирации формируются в брикеты. Их также используют в промышленности, ведь это чистая прессованная древесина

Каждая разновидность имеет огромное количество версий, различающихся особенностями конструкции и подключаемым оборудованием. Какую именно систему предпочесть, решают в зависимости от технологических и экономических условий производства. В большинстве случаев собранные отходы аспирации формируются в брикеты. Их также используют в промышленности, ведь это чистая прессованная древесина.

Что такое аспирационная система?

Это вентиляционная система, которая способствует не только удалению из воздуха разных твердых частиц, но и их последующей утилизации.

Высокая эффективность такой системы уже доказана – компании, которые используют ее у себя на производстве отмечают, что концентрация в воздухе разных загрязнений практически сведена к нулю. Это позволяет максимально защитить здоровье сотрудников и создать благоприятные экологические условия вокруг предприятий промышленного типа.

Системы аспирации еще можно назвать обеспыливающей вентиляцией. Такое оборудование предназначено для эффективного улавливания и очистки запыленного воздуха. Если попробовать наиболее просто объяснить «обязанности» аспирационной системы, то следует сказать, что речь идет о специальном газоочистном и пылеулавливающем оборудовании, которое должно обеспечивать удаление запыленного воздуха с закрытых и труднодоступных мест рабочей зоны или транспортно-технологического оборудования. То есть, аспирация, это по большому счету «вытяжка».

Современный рынок предлагает несколько типов систем аспирации.

Локальная (точечная) аспирация.

Локальная аспирация — предназначена для очистки воздуха (технологических газов) от пыли и разработана специально для локального обеспечения вытяжки в местах непосредственного пылевыделения.

Применяется:

-

в точках конвейерных пересыпок;

-

на узлах загрузки и разгрузки сыпучих материалов;

-

на бункерах, силосах и конвейерах.

Аспирация с разветвленной сетью местных отсосов.

Аспирация с разветвленной сетью местных отсосов и воздуховодов — предназначена для очистки воздуха (технологических газов) от пыли, в местах, где нет возможности установки компактных, локальных аспирационных систем. Поэтому в месте каждого очага выброса пыли, устанавливаются местные вытяжные отсосы (они делятся на виды, по типу конструкции), которые объединяются в общую аспирацию, с помощью системы разветвленных воздуховодов, с дроссельными клапанами и заслонками для возможности их регулирования.

Если говорить о выборе конкретного типа системы аспирации, то здесь во внимание следует брать особенности конструкции, компоновки и наличие свободного пространства в зоне того оборудования, для которого будет проектироваться и изготавливаться аспирационное оборудование.

Стандартное устройство аспирационной системы

Системы аспирации выбираются в зависимости от конструктивных и технологических особенностей. Стандартное устройство обычно включает в себя:

| Оборудование | Основная функция |

| Пылевой вентилятор | Нагнетание воздуха и увеличение давления |

| Пылеулавливающий аппарат | Очистка загрязненного воздуха |

| Система пылеудаления | Ликвидация собранной грязи и пыли (должна быть защищена от осадков) |

| Рукавные фильтры | Пропуск очищенного воздуха |

| Контейнеры для отходов аспирации | Сбор пыли и загрязнений |

В подобном комплексе формируется принудительное движение воздушного потока. Пылевая взвесь уходит через воздуховод и прогоняется через фильтры. Такая очистка воздуха позволяет сохранить здоровье работников, экологически безопасна.

Как работает аспирационная система

5 Возможные проблемы

Установки для аспирации могут по-разному очищать воздух. Качество очистки определяется тем, какие приспособления для этого используются:

- Грубая очистка. Для неё применяются бесперегородочные камеры, пылевые мешки, обункерованные газоходы, сухие циклоны.

- Средняя очистка. Осуществляется с помощью скрубберов — аппаратов, выделяющих твёрдые частицы из газообразной смеси.

- Тонкая очистка. Её проводят с помощью электрофильтров циклонного типа, рукавных фильтров, высоконапорной трубы Вентури. Для достижения наилучшего результата эти приборы устанавливаются в дополнение друг к другу.

На любом из этапов очистки могут возникнуть проблемы, которые обнаруживаются только с помощью проверки состояния воздуха и замеров количества вредных веществ, присутствующих в нём. Если система работает нормально, фильтры не требуют замены, причин высокого уровня загрязнений может быть несколько.

Недостаточное количество свежего воздуха негативно отразится на работе системы. Для увеличения объёмов требуется оборудовать в производственном помещении приточную вентиляцию с рекуперацией. В горячих цехах достаточно сделать проём в стене определённого размера и закрыть его заслонкой.

Если воздушных потоков достаточно, причину неэффективной работы следует поискать в отсосе типа «укрытие». Он должен находиться в положении, способствующем сбору максимального количества опасных веществ, и одновременно не мешать работникам предприятия.

https://youtube.com/watch?v=k3VFz5OSY2A

Частая причина проблем с аспирацией заключается в большом скоплении пыли в воздуховодных каналах. Это является результатом закладки низких скоростей воздушных потоков во время проектирования, наличия очень крутых изгибов, участков с недостаточным наклоном либо недостатка люков для очистки системы аспирации.

Симптомы

Аспирация инородного тела вызывает яркие и хорошо известные симптомы: удушье, рвотные движения, сильный кашель. Их связь с аспирацией инородного тела очевидна, если перед этим больной ел орехи, семечки, горох или морковь, либо держал в руках игрушку с мелкими деталями. Крупное инородное тело, проскользнув в гортань или трахею, частично или полностью закупоривает дыхательные пути. Обструкция дыхательных путей приводит к асфиксии и смерти. Относительно мелкие инородные тела проскальзывают в нижележащие отделы трахеобронхиального дерева и вызывают неспецифические симптомы (сухие хрипы на ограниченном участке, стридор, охриплость, кашель). Лихорадка связана с присоединением инфекции или с реакцией на само инородное тело. Клиническая картина рецидивирующей аспирации менее яркая и неспецифичная — от повторных эпизодов апноэ до длительного кашля со свистящим дыханием. Связь этих симптомов с приемом пищи облегчает диагностику, но очевидна она не всегда. Рецидивирующая аспирация может не давать ярких симптомов из-за постепенного притупления чувствительности рецепторов глотки и гортани.

Со стороны дыхательных путей желудочно-пищеводный рефлюкс сопровождается такими симптомами: постоянный кашель; стридор; свистящее дыхание; эпизоды апноэ; бронхоспазм, бронхиальная астма; аспирационная пневмония; приступы удушья; абсцесс легкого.

Система аспирационная может иметь разные типы

На сегодняшний день может использоваться на предприятии система аспирационная модульного типа или системы пылеудаления моноблочные. Моноблочная конструкция мобильна и полностью автономна – такую систему аспирационную располагают, как правило, в непосредственной близости от места сбора отходов. Если же требуется произвести конструкцию по индивидуальному заказу клиента, то используется модульная система аспирации – в большинстве случаев она включает в себя вентиляторы низкого давления, воздуховоды, сепараторы.

Аспирационная система в виде централизованного автоматизированного комплекса значительно превышает по эффективности отдельные цеховые установки.

Очистка выбросов в атмосферу – необходимая часть каждого экологически ответственного производства.

Следует отметить, что система аспирации может быть рециркуляционной или прямоточной:

- Рециркуляционная аспирационная система пылегазоочистки возвращает полностью или частично после очистки воздух внутрь производственного помещения.

- Прямоточные системы аспирации захватывают загрязненный воздух из цеха, очищают его в пылеулавливающих агрегатах и затем выбрасывают в атмосферу.

Однако, независимо от типа, система аспирационная разрабатывается с учетом необходимой мощности, что влечет за собой точное составление плоскостной схемы, где в обязательном порядке указываются спецификация и экологические характеристики воздуховодов. Если проект — центральный пылесос составлен грамотно, то это оборудование позволит не только очистить цех от вредных выбросов и пыли, но и вернуть теплый очищенный воздух обратно в помещение, что позволяет существенно снизить затраты на отопление.

Системы пылеудаления на деревообрабатывающем предприятии – отсек рукавных фильтров с разгрузкой в мешки-накопители.

Пылегазоочистка металлообрабатывающего цеха на промышленном производстве – 3 года эффективной работы.

Для чего нужны системы аспирации?

Для очистки воздуха монтируется несколько аспирационных установок

В сложных системах, выполняющих аспирационную функцию, с таким устройством следует соблюдать особую осторожность. С аспирацией монтируются только системы, которые в последующем устанавливаются в промышленных зданиях

Чем отличается обычный воздуховод от аспирационного?

Не только оборудованием, но и деталями, которые учитывают особый воздушный поток в здании:

- На прямых участках воздуховода делают только прямые или спиральные герметические швы. Для таких вентиляций изготавливаются специальные каркасы.

- Соединительные детали для воздуховода подбираются из фланца. Уголки аспирационного оборудования отличаются большой надежностью и прочностью.

- Во время проектирования воздуховода используются стандартные показатели и нормы. Для расчета радиуса закругления используют параметр, равен двум диаметрам основного трубопровода. Со скоростью забора воздушных масс не возникнет проблем, если при расчете радиуса закругления не были допущены ошибки.

- Для разветвления воздуховода используют тройники. От скорости воздушного потока зависит выбранный мощный вентилятор для промышленных зданий.

Если промышленные помещения не обустроены вентиляцией и аспирационными системами, работать в таких зданиях запрещено. Без расчёта воздуховода, который сумеет своевременно очистить воздух (без создания отдельной сети) обеспечить безопасностей людей не удастся. Для удобства в местах, где воздушный поток меняет направление, предусматривают небольшие люки (по проектированию воздуховода подбирается персонал).

Очистка воздуховода происходит через специальные отверстия в люках. На проектировании всех коммуникаций и систем, следует учитывать не только наклон клапана или вытяжного шкафа, но и отсутствие провисающих деталей по всему периметру. Создание вентиляционных сетей – первостепенная задача для владельца здания. Для исправления ошибок на этапе строительства понадобится большие денежные затраты.

Допущенные ошибки при создании вентиляционных сетей приведут к большим денежным затратам в будущем

4 Установка конструкции

Для того чтобы аспирация на производстве осуществлялась не только эффективно, но и безопасно, система должна соответствовать установленным нормам. Согласно им:

- 1. Сталь для воздуховода должна иметь толщину порядка 1,2−5 мм, для фасонных элементов — на 1 мм больше.

- 2. Хомуты должны крепиться на кронштейнах или цепях. Применение хомутов с подвесками запрещено.

- 3. Чтобы воздуховоды не обрушились, кронштейны на них должны располагаться на чётко определённом расстоянии. При диаметре стальных труб более 400 мм это расстояние составляет 3 м, при меньшем диаметре — 4 м.

- 4. Для регулирования воздушных потоков следует применять косые шиберы, характеризующиеся меньшим сопротивлением воздуху и хорошо препятствующие скоплению вредных веществ. Регулировочные дроссельные клапаны использовать не рекомендуется.

- 5. Положение конструкции должно соответствовать заданной скорости воздушного потока. Она зависит от того, какие загрязнения присутствуют в воздухе. Если при очищении на стенках воздуховода прогнозируется оседание липкой пыли, скорость перемещения воздуха должна быть максимальной.

- 6. Воздуховоды изнутри нужно оснастить бумажными, плёночными либо другими вкладышами, которые упростят процедуру очищения. Для этого также рекомендуется использование быстроразъёмных деталей, не ломающихся от частой сборки и разборки.

2 Моноблочные и модульные системы

Устройство для аспирации воздуха может быть выполнено в виде моноблочной либо модульной системы. Первая подразумевает оснащение пылеудаляющей установкой каждого рабочего места, загрязняющего воздух. Установка может быть как стационарной, так и передвижной. Она комплектуется собственным воздушным насосом, небольшим воздуховодом в виде гибкого шланга либо жёстко зафиксированной трубы и бункером, который нужно регулярно чистить. Её необходимо просто установить на определённое место и подключить к централизованным системам, имеющимся в помещении. Моноблочные конструкции имеют серийное производство, поэтому их стоимость относительно невысока.

Модульная аспирационная сеть выполняется в виде централизованной системы, включающей набор воздуховодов и всасывающий блок. На предприятиях очень больших размеров могут устанавливаться несколько блоков. Монтируются они таким образом, чтобы отсос и укрытие располагались максимально близко к месту, откуда необходимо удалить загрязнения. При этом установленная конструкция не должна препятствовать сотрудникам в выполнении их непосредственных обязанностей.

Технология изготовления воздуховодных труб

Производство вентиляционных каналов и фасонных частей (читай – деталь, элемент) обязано обеспечить наивысшее качество стыковок и соединений. Это позволит нивелировать в будущем возможные потери воздушной циркуляции и более эффективно, и без существенных временных затрат осуществить монтаж воздухообменной сети. Точность производства компонентов труб зависит от правильно отлаженного автоматизированного управления приборами и станками.

Фасонные элементы системы вентиляции

Крайне важным является и квалификация специалистов; то, насколько рационально они сумеют произвести разметку, а также раскрой листового материала (рассматриваем наиболее распространенный материал – малоуглеродистую сталь) для «выкроек» фасонных частей воздуховодов. Рабочие должны обладать знаниями различных соединений элементов и деталей сети, конструктивного функционала автоматики, а также ключевых требований и к материалу, и к оборудованию, закрепленных в СНиП.

Подбор материала и способы работы

Практическая реализация раскроя начинается с этапа выбора соответствующего материала. Нужно учесть факторы насыщения, охлаждения/нагрева, жесткости ярма, вибрационных характеристик, а также целого ряда прочих эксплуатационных нюансов.

Пример компоновки фасонных компонентов

Наиболее распространенным методом обработки листового металла для раскроя элементов воздуховодной сети является газокислородная резка. Этим способом можно реализовывать:

- Непосредственно раскрой стали;

- Обрезка профильного металла;

- Вырезка различных косынок, фланцев, а также остальных заготовок.

Соединение фасонных компонентов между собой – сварка – также имеет ряд особенностей:

- Обычный (ручной) метод сварки – соединения встык, исключая припуски металла;

- Шовный или точечный способ предусматривает электросварочную автоматику и допускает припуски материала.

Технология шовной сварки

Фасонные элементы воздухообменной сети следует раскраивать при помощи совмещенных шаблонов. Помимо сварки, соединение их между собой в единый комплекс возможно следующими способами:

- Раструбы;

- Фланцы;

- Обжимные бандажи.

Все эти методы крепления элементов труб по существу мало чем отличаются между собой, однако имеют свои индивидуальные особенности. К примеру, раструбное соединение рассматривает кольцо, которое в нагретом состоянии надевается на конец воздуховода, а после остывания сваркой соединяют с трубой. Такую же процедуру осуществляют по отношению к самому воздуховодному каналу. После этого кольца при помощи сварки скрепляют между собой.

Образец расчетных инженерных таблиц

С целью предотвращения засорения, фасонные части необходимо изготавливать с плавными поворотами, согласно стандартному шаблону.

Следует учесть тот факт, что не все элементы воздуховодной сети одинаковы по износостойкости. Раскрой некоторых частей, которые попадают в такую «зону риска», нужно производить так, чтобы эти компоненты можно было в будущем заменить без угрозы всему комплексу целиком.

Наиболее трудоемкой и ответственной операцией считается разметка тройников, переходов, крестовин, и т.д. Раскрой таких сегментов вентиляции (до 900 мм) нужно выполнять согласно инвентарным совмещенным шаблонам. Детали, чей диаметр составляет свыше 900 мм, следует изготовлять, основываясь на специальных инженерных таблицах, предусматривающих разметки по координатам.