Сварка угловых швов

Содержание:

Особенности технологии сварки

Согласно общепринятой классификации, имеется два варианта идеального сварочного шва, в частности:

- Разъёмный вид.

- Неразъёмный вид.

К разъёмной технологии относятся швы и соединения, которые можно без ущерба разъединять, не нарушая соединительных элементов. В качестве простейших элементов выступают болт и гайка. Неразъёмное соединение относится к высокопрочным конструкционным решениям, детали ни в коем случае не разъединяются, не нарушается единственность и целостность конструкции. К такому варианту относятся заклёпочные и сварочные технологии. Как показывает опыт, чтобы добиться идеального качества отличным вариантом станет зона термического влияния сварного шва, которая обеспечивает высокий результат соединения.

Сварка стыковых швов с X- и U-образной разделкой

Сварка X- и U-образных стыковых швов аналогична сварке швов с V-образной разделкой.

Но, для снижения величины остаточных напряжений и деформаций при сварке, её

выполняют, наплавляя каждый последующий слой металла с разной стороны.

Сварные швы с X-образной разделкой более предпочтительны, чем швы с V-образной

разделкой из-за сниженной металлоёмкости наплавленного металла. Объём наплавляемого

металла у X-образных швов на 35-40% меньше, чем у V-образных, что повышает производительность

сварочных работ. Кроме того, X-образные швы способствуют уменьшению угловых

деформаций

при сварке.

Дополнительные материалы по теме:

|

Сущность |

Технология |

Брак и швейные дефекты

Самый частый дефект в работе новичка – кривой шов с неровным заполнением. Такая картина – результат неравномерного ведения электрода, он буквально пляшет в руках юного мастера. Здесь вам понадобятся упорство и труд: с опытом все это проходит без следа. Вторая по частоте ошибка – неверный выбор силы тока или длины дуги, после чего остаются «подрезы» или неровное заполнение. При одних дефектах больше страдает эстетика, при других – прочность.

В каких случаях появляется непровар:

- Некачественная обработка (или отсутствие таковой) кромок поверхностей;

- Слишком слабая сила тока;

- Слишком быстрое движение электрода.

Примеры схем движения электрода.

Прожог – банальная дырка в шве по следующим причинам:

- Широкий зазор между краями;

- Слишком большая сила тока;

- Низкая скорость движения электрода

И здесь ищем оптимальное соотношение трех составляющих: тока, ширины зазора, движения электрода.

Поры и наплывы – множественные отверстия малого размера. Это критический дефект, влияющий на прочность соединения.

Причины:

- Грязь и ржавчина на металле;

- Попадание кислорода к расплавленному металлу (при сквозняке);

- Некачественная обработка кромок;

- Электроды низкого качества;

- Использование присадочных проволок;

Трещины – серьезные нарушения целостности швов. Появляются после остывания металла и по своей сути являются предвестниками разрушения самого шва. В данном случае спасет только новая сварка или полное удаление старого шва и повторное накладывание нового.

Вид соединений ос (бп) ос (сп) дс (бз) дс (зк)

Сварные соединения, подразделяются на следующие виды:

сварные соединения, выполняемые с одной стороны (односторонняя сварка) — ос (ss) и с двух сторон (двусторонняя сварка) — дс (bs);

сварные соединения, выполняемые на съемной или остающейся подкладке, подкладном кольце — сп (mb) и без подкладки (на весу) — бп (nb);

сварные соединения, выполняемые с зачисткой корня шва — зк (gg), без зачистки корня шва — бз (ng);

сварные соединения, выполняемые с газовой защитой корня шва (поддувом газа) — гз (gb);

Виды соединений ос , дс

Типы швов СШ, УШ

По типу сварные швы делят на стыковые (СШ), угловые (УШ) и прорезные.

Стыковой шов СШ — сварной шов стыкового соединения.

Угловой шов УШ — сварной шов углового, нахлестанного или таврового соединений.

Типы швов. Стыковой шов — СШ, Угловой шов — УШ

Различают следующие характеристики сварного шва: ширину, выпуклость, вогнутость и корень шва.

Ширина шва е — расстояние между видимыми линиями сплавления сварного шва (см. рис. 2, а). Выпуклость шва g определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости (см. рис. 2, а; 4, а). Вогнутость шва T определяется расстоянием между плоскостью, проходящей через видимые линии границы шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости (см. рис. 2, в; 3, в). Вогнутость корня стыкового шва является дефектом обратной стороны одностороннего шва. Корень шва — часть сварного шва, наиболее удаленная от его лицевой поверхности (см. рис. 2, б; 4, а). По существу это обратная сторона шва, в которой различают ширину е1 и высоту g1 обратного валика (см. рис. 2, а).

Угловой шов имеет следующие размерные характеристики: катет, толщину, расчетную высоту. Катет углового шва к определяется кратчайшим расстоянием от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (см. рис. 3, в; 4, а). Катет задается в качестве параметра, который нужно выдерживать при сварке. Толщина углового шва а — наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла. Для оценки прочности сварного соединения используют расчетную высоту углового шва — р. Для угловых швов более благоприятна вогнутая форма поверхности шва с плавным переходом к основному металлу

По способу выполнения различают сварку: одностороннюю и двустороннюю, однослойную и многослойную. Одностороннюю сварку стыкового сварного соединения выполняют со сквозным проплавлением кромок на подкладке или без подкладки (на весу). Двустороннюю сварку выполняют с зачисткой (удалением) корня шва (механической обработкой) перед сваркой обратной стороны сварного соединения или без зачистки корня шва. При двусторонней сварке зачастую приходится кантовать изделие или вести сварку в трудном потолочном положении.

Многослойный шов применяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Под слоем сварного шва понимают часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва. Валик — металл сварного шва, наплавленный за один проход. Под проходом при сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке.

Рисунок — Многослойный шов

Вы не умеете пользоваться дуговой сваркой? Это вам не помешает получать идеальные швы, даже не умея пользоваться сварочным аппаратом! Быть может эта информация и окажется полезной не только новичкам, но и тем, кто уже занимался сваркой.

Вот так вот идеально можно сварить два металлических профиля:

готовый результат

ВНИМАНИЕ: Все операции проделывать в рукавицах. Обязательно изучите ТБ

Сварка это опасно, есть риск получить разряд током или же устроить пожар!

Я уже как то раз писал об этом методе сварки, но сегодня хотелось бы подробнее описать его. Кстати много людей, довольно часто занимающихся сваркой, говорили мне, что такого метода не существует. Ну, что же читаем ГОСТ 29297-92, и в перечне, под номером 118 находим «Сварка лежачим электродом«.

Кстати данный метод сварки был очень популярен в годы Великой Отечественной. Большая часть мужского населения была занята истреблением фрицов, а среди женщин сварщиков было мало. Тогда то, на производствах, стала повсеместно применяться сварка лежачим электродом (там где это было возможно), так как она не требует специальных навыков сварщика. И еще немного для скептиков… Все те, кто заподозрит меня в фотомонтаже, смотрите видео в конце публикации, там все наглядно видно.

Поехали?

И так нам нужно сварить два металических профиля, вот эти:

профили которые будем варить

В том месте где должен проходить сварочный шов, располагаем электрод.

электрод между деталей

Теперь прижимаем электрод какой нибудь ненужной дощечкой. Я сделал фрезером в дощечке небольшую фазку, что бы электрод еще лучше прижимался к деталям.

прижимаем электрод

Детали временно были сжаты струбциной, но потом я обмотал всю эту конструкцию малярным скотчем.

обмотаем все молярным скотчем

Подключаем массу к одной из деталей, а держак крепим на электрод.

все готово к сварке

После включения аппарата электрод нужно зажечь, для этого металлическим предметом (например, другим металлическим профилем) замыкаем электрод и одну из свариваемых деталей.

зажигай!

Придется немного повозиться пока электрод прогреется.

Кстати зрелище сварки с дощечкой очень эффектное, огонь и дым смотрятся очень красиво!

процесс

Ну и результат:

результат

другой ракурс

Ну и как обещал видео, правда на видео не эти два профиля, и сварка ведется немного по другому сценарию, но принцип тот же.

P. S. результат с видео:

Буду благодарен, если посетите мой сайтLoftStyle.site, я очень буду рад гостям и критике.Если вам была интересна и полезна статья, то обязательно, просто обязательно ставим лайк и подписываемся!!! Так же не забываем проYouTube канал, там тоже все интересно. Все предложения, пожелания и критику шлите на badart@yandex.ru или же в комментарии под публикацией или же через обратную связью на сайте!

Оборудование для точечной и шовной контактной сварки

Современное оборудование для точечной и шовной контактной сварки — это комплекс

элементов для решения технологических задач. В состав оборудования входит сама

сварочная машина, средства механизации и автоматизации процессов сварки и систему

управления всеми этими устройствами.

Схема машины для точечной сварки показана на рисунке выше. В составе машины

две основные части. Первая — это механическая с элементами конструкции, которые

обеспечивают жёсткость и прочность машины (корпус, кронштейн и т.п.) и приводами

для передачи усилия и перемещения деталей. Вторая часть электрическая, в составе

которой имеется источник сварочного тока (сварочный трансформатор, выпрямитель,

аккумуляторы тока — батареи конденсаторов, инверторы — преобразователи частоты

и т.д.) и вторичный контур с токоподводами — консолями, электродержателями и

электродами.

Средства механизации и автоматизации представляют собой приспособления к универсальным

машинам или устройства, обеспечивающие подготовку изделия к сварке, сборку,

прихватку, установку, перемещение и съём узла.

Система управления необходима для задания программы работы (режимов сварки,

очерёдности выполнения операций, контроля и автоматической регулировки параметров

технологического цикла, сбора и обработки информации о состоянии оборудования

и качества изделия).

Классификация сварочных машин

Сварочные машины для контактной роликовой и шовно сварки производят в разных

странах, но их все можно классифицировать по различным признакам:

1. По способу сварки. Различают машины для точечной, рельефной и шовной сварки.

2. По назначению. Бывают универсальные машины (общего назначения) и специализированные

(обычно, по типу узла или сортамента).

3. По способу установки. Различают стационарные и передвижные машины.

4. По роду питания. Существуют машины переменного тока, машины низкочастотные

и постоянного тока, конденсаторные машины.

5. По виду привода усилия. Машины могут быть рычажные, пружинные, пневматические,

гидравлические, электромеханические и др.

6. По степени автоматизации. Машины бывают неавтоматические, полуавтоматические

и автоматические.

Электроды сварочных машин

Электроды сварочных машин — это весьма важный элемент, ведь именно от их стойкости

зависит производительность точеной и, особенно, шовной контактной сварки. Основные

требования к материалам электродов изложены в ГОСТ 14111. Для сварки алюминиевых

сплавов и подобных материалов это, прежде всего, тепло- и электропроводность.

Среди предъявляемых требований также сопротивление пластическим деформациям

при температуре 300-500°C (для сварки жаропрочных сталей).

Для изготовления электродов применяют такие материалы, как медные сплавы. В

качестве электродных вставок применяют чистые тугоплавкие металлы — молибден

и вольфрам. Отдельную группу представляют материалы, упрочнённые частицами оксидов

(Al2O3, CrO3), карбидов и нитридов, обладающих высокой жаростойкостью и электропроводностью.

Для сварки медных сплавов и сплавов алюминия применяют электродные материалы

с высокой электропроводностью, для сварки жаропрочных сплавов — с высокой твёрдостью

при больших температурах (около 500°C).

Механизация и автоматизация шовной и точечной контактной сварки

Сварочные машины для точечной и шовной контактной сварки обеспечивают почти

полную автоматизацию процесса. Для уменьшения длительности вспомогательных операций

и повышения производительности всего процесса используют различные механизированные

приспособления, машины-автоматы, автоматические линии и промышленные роботы.

К сборочно-сварочным приспособлениям относятся кондукторы, стапели, сборочные

стенды, на которых выполняют сборку, прихватку и сварку изделий. На практике

также нашли широкое применение поддерживающие (выравнивающие) приспособления,

при помощи которых можно сориентировать свариваемый узел относительно электродов

или роликов сварочной машины. Примерная схема подобного приспособления показана

на рисунке.

Автоматические линии востребованы в автомобилестроении, при производстве сельскохозяйственной

техники, в вагоностроении, в электронике, при производстве трубных заготовок

и в других областях при массовом производстве.

Как еще можно классифицировать сварные соединения

Швы делятся еще по нескольким категориям. К ним относится размещение заготовок в пространстве. Если деталь невозможно снять и перенести, а находится она выше уровня пола, применяют разные технологии.

Метод выполнения

По этому критерию бывают несколько вариаций. Горизонтальный шов тянется справа налево или в обратном направлении по вертикально размещенной детали. Во избежание стекания металла вниз следует правильно подбирать темп подвижки электрода и силу тока.

При вертикальном методе соединение ведется сверху вниз либо обратно. Из-за действия силы притяжения раскаленная масса металла постоянно стремится вниз, делая неприглядным внешность заготовки. Вертикальное соединение выполняется мастерами, имеющими соответствующий опыт.

Потолочный способ сварки — это обработка детали, которая находится выше головы работника. Проведение потолочных швов требует строжайшего соблюдения технологии и мер безопасности, поскольку расплавленная масса может попасть на одежду или лицо работника.

Протяженность шва

Сварные соединения по этому параметру классифицируются на 2 вида: сплошные и прерывистые. Первый вариант подразделяется на дорожки (короткие и длинные). Обработка совершается продольно по всей детали.

Второй имеет заданную длину с синхронным интервалом. Выделяют 2 метода: цепь и шахматный порядок. Такие виды соединений спаивают заготовку с обеих сторон, дистанция между обрабатываемыми участками может называться сварочным шагом.

Направление вектора

По этому параметру сварка стыковых соединений делится на несколько способов:

- Продольный вариант по флангам. Усилие направлено параллельно оси сварочной трассы.

- Поперечный (лобовой) метод. Ось к вектору усилия расположена под прямым углом.

- Косой тип. Звено размещено к действующему усилию диагонально.

- Комбинированная обработка. Состоит из фланговой и поперечной разновидностей.

Форма изделий

Для выпуклых заготовок подходят усиленные швы в несколько слоев. Они используются в сцеплениях при статических нагрузках, при этом увеличенный наплыв приводит к перерасходу электродов.

Для соединения тонкого металла применяются ослабленные (вогнутые) способы соединения. Для средних плоских заготовок подходит нормальный тип шва. Он используется при динамических нагрузках, так как не наблюдается сильной разницы между металлом и дорожкой.

Толщина материалов

При правильном выборе режима сварки в нижней позиции обеспечивается качественная обработка металла толщиной до 4 мм. Во избежание непровара пласта материала большей величины рекомендуется использовать подходящую конфигурацию разделки кромок.

Стыковые сварные соединения с V-образным скосом краев подходят для работы с металлом толщиной до 26 мм. При показателе 60 мм используют скос типа Х, что приводит к снижению шовных напряжений и деформации соединений.

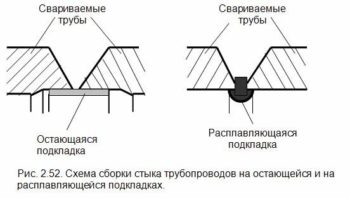

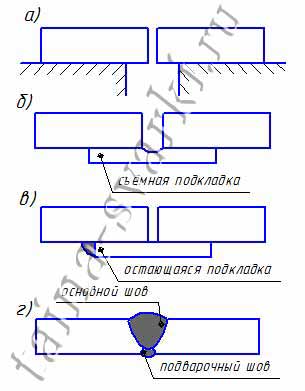

Схемы сварки стыковых швов

Сварные

Сварные

стыковые соединения могут быть выполнены различными способами сварки. На рисунке

показаны распространённые схемы их выполнения:

а) — сварка на весу;

б) — сварка на медной съёмной подкладке;

в) — сварка на остающейся стальной подкладке;

г) — с выполнением предварительного подварочного шва

При сварке на весу (схема а) на рисунке) достаточно тяжело добиться хорошего

провара корня шва по всей длине наплавляемого первого слоя. Поэтому, рекомендуется

производить сварку на съёмной медной пластине (схема б) на рисунке) или на остающейся

стальной подкладке (схема в) на рисунке).

Если применяют медную подкладку, то в неё выполняют формирующую канавку для

формирования валика с обратной стороны. Для того, чтобы исключить протекание

жидкого металла из дна сварочной ванны, следует максимально плотно прижать подкладные

пластины к сварным кромкам.

Если с обратной стороны сварного стыка есть доступ к корню сварного шва, и

допускается усиление шва с этой стороны, то рекомендуется сначала выполнить

подварочный шов небольшого поперечного сечения, а затем выполнять основной шов

с лицевой стороны стыка (схема г) на рисунке).