Аминовая очистка газа от сероводорода: принцип, эффективные варианты и схемы установок

Содержание:

- Технологическая схема

- Фосфор

- Выбор абсорбента для процесса очистки

- УСОГ-АО модульные установки аминовой очистки природного и попутного нефтяного газа от сероводорода

- Технологическая схема

- Токсическое действие

- Назначение

- Технологическая схема

- Предупреждение об использовании файлов cookies на сайте Info KS

- Экономическая целесообразность

- Химические свойства

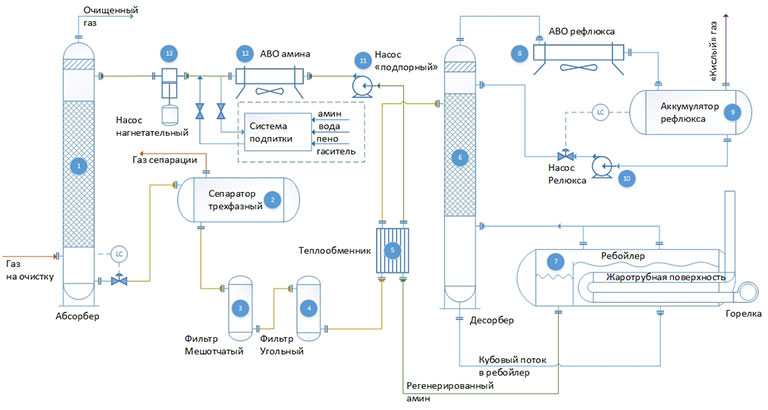

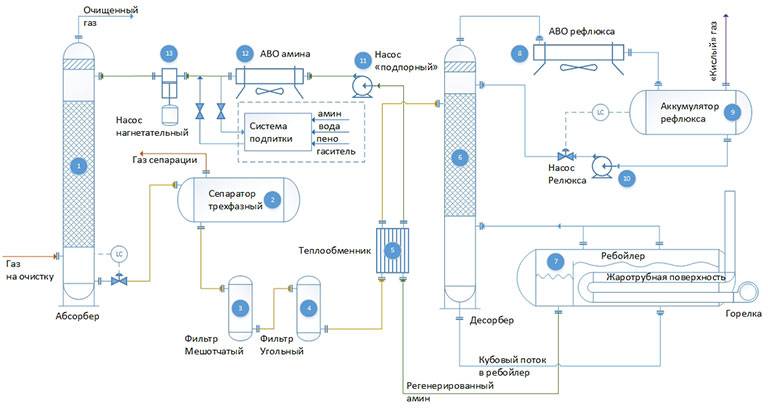

Технологическая схема

Рис. 3 Принципиальная схема установки аминовой очистки

Газ подается в нижнюю часть колонны-абсорбера (1). Поднимаясь вверх по колонне, газ контактирует с раствором амина. В качестве контактных устройств применяются либо клапанные тарелки, либо неструктурированная насадка. Выбор типа контактного устройства определяется для каждого конкретного случая в отдельности. Количество теоретических ступеней контакта для типичного абсорбера – 7. Пройдя контактную часть абсорбера, газ поступает в секцию каплеуловителя. Назначение данной секции – максимально возможное снижение величины уноса раствора амина с потоком очищенного сырья. Далее, очищенный газ отводится за пределы установки. Колонна-абсорбер стандартно оборудована датчиками температуры для отслеживания изменения температуры по высоте аппарата.

Раствор амина по сигналу автоматического контроллера уровня отводится из нижней части колонны посредством автоматического клапана. При снижении давления из раствора амина выделяются фракции легкокипящих углеводородов. Разделение образовавшейся смеси происходит в сепараторе (2). Выделившийся в процессе сепарации газ отводится из верхней части аппарата в факельную систему сжигания «кислых» газов или в блок термической деструкции.

После сепарации раствор амина проходит механическую очистку в последовательно расположенных мешотчатом (3) и угольном (4) фильтрах.

Далее, очищенный от механических примесей раствор насыщенного амина поступает в теплообменник (5), где происходит нагрев за счет теплообмена с потоком регенерированного амина из ребойлера (7).

Из теплообменника (5) раствор амина подается в колонну-десорбер (6). Подвод тепла, необходимого для процесса регенерации, происходит в ребойлере (7). Источником тепла может быть как прямой подогреватель (газовая горелка, термоэлектрический нагреватель), так и косвенный (пар или горячее масло). АВО рефлюкса (8) обеспечивает частичную конденсацию паров из колонны-десорбера, формируя тем самым поток рефлюкса.

Регенерированный амин отводится из переливной секции ребойлера (7) и подается в теплообменник (5) для нагрева потока насыщенного амина, после чего подпорным насосом подается в секцию АВО амина (12).

Охлажденный регенерированный амин подается в колонну-абсорбер нагнетательным насосом (13).

Фосфор

Химический элемент фосфор расположен в 3-м периоде, V группе, главной подгруппе периодической системы Д.И. Менделеева. Его электронная формула 1s22s22p63s23p3.

Простое вещество фосфор существует в виде нескольких аллотропных модификаций (аллотропия состава). Белый фосфор Р4, при комнатной температуре мягкий, плавится, кипит без разложения. Красный фосфор Pn, состоит из полимерных молекул разной длины. При нагревании возгоняется. Чёрный фосфор состоит из непрерывных цепей Pn, имеет слоистую структуру, по внешнему виду похож на графит. Наиболее реакционноспособным является белый фосфор.

В промышленности фосфор получают прокаливанием фосфата кальция с углём и песком при 1500 °C:

В приведённые ниже реакции вступают любые модификации фосфора, если нет особых оговорок:

Фосфор образует летучее водородное соединение — фосфин, PH3. Это газообразное соединение с крайне неприятным резким запахом. Его соли в отличие от солей аммиака существуют только при низких температурах. Фосфин легко вступает в окислительно-восстановительные реакции:

Фосфор образует два кислотных оксида: P2O3 и P2O5. Последнему соответствует фосфорная (ортофосфорная) кислота H3PO4. Это трёхосновная кислота средней силы, которая образует три ряда солей: средние (фосфаты) и кислые (гидро- и дигидрофосфаты). Ниже приведены уравнения химических реакций, характерные для данных соединений:

Выбор абсорбента для процесса очистки

Желаемыми характеристиками абсорбента являются:

- необходимость удаления сероводорода H2S и других соединений серы.

- поглощение углеводородов должно быть низким.

- давление паров абсорбента должно быть низким, чтобы минимизировать потери абсорбента.

- реакции между растворителем и кислыми газами должны быть обратимыми, чтобы предотвратить разложение абсорбента.

- абсорбент должен быть термически стабильным.

- удаление продуктов разложения должно быть простым.

- поглощение кислого газа на единицу циркулирующего абсорбента должно быть высоким.

- потребность в тепле для регенерации или удаления абсорбента должна быть низкой.

- абсорбент должен быть неагрессивным.

- абсорбент не должен пениться в абсорбере или десорбере.

- желательно избирательное удаление кислых газов.

- абсорбент должен быть дешевым и легкодоступным.

К сожалению, нет ни одного абсорбента, который обладает всеми желаемыми характеристиками. Это делает необходимым выбор абсорбента, который лучше всего подходит для обработки конкретной смеси кислых газов из различных доступных абсорбентов. Кислые смеси природного газа различаются по:

- содержанию и соотношению H2S и CO2

- содержанию тяжелых или ароматических соединений

- содержанию COS, CS2 и меркаптанов

Хотя кислый газ в основном очищается абсорбентами, для слабо кислого газа может быть более экономичным использование абсорбентов-поглотителей или твердых агентов. В таких процессах соединение химически реагирует с H2S и расходуется в процессе очистки, требуя периодической замены очищающего компонента.

УСОГ-АО модульные установки аминовой очистки природного и попутного нефтяного газа от сероводорода

Технические данные

*с площадками обслуживания

Установка УСОГ-АО в базовой комплектации применяется для очистки малых объемов газа или газа, содержащего незначительное количество сероводорода ( до нескольких сотен кг в сутки) при допустимости выбросов соответствующих объемов диоксида серы в атмосферу.

Сероводородсодержащий природный или попутный нефтяной газ ( А) очищают от капельной жидкости ( на схеме не показано), подвергают абсорбционной очистке водным раствором алканоламина ( Б)и промывают водой ( В) в трехсекционном абсорбере/десорбере А-1, очищенный газ ( Г)выводят с установки. Кислый газ ( Д) окисляют кислородом воздуха ( Е) в реакторе Р-1 с неподвижным слоем катализатора в две ступени, продукты окисления ( Ж) сбрасывают в атмосферу.

Установка УСОГ-АО/СН отличается наличием модуля утилизации кислого газа с получением серы и рекомендуется к применению при суточном расходе сероводорода до 4-5 т в случаях, когда допускается некоторое разбавление очищенного газа азотом ( около 2,5% об. на каждый % об. сероводорода).

Кислый газ ( Д) смешивают с воздухом ( Е) в соотношении ниже стехиометрического и направляют в трехсекционный реактор-конденсатор серы Р-2, в котором смесь газов подогревается, контактирует с катализатором селективного окисления сероводорода и охлаждается с конденсацией серы. Газы окисления ( З) со сниженным содержанием сероводорода рециркулируют в поток сырьевого газа, жидкую серу ( И) выводят с установки и далее кристаллизуют с получением гранулированной или комовой серы.

Установка УСОГ-АО/СВ вместо узла рециркуляции газов окисления комплектуется узлом дожига газов окисления ( аналогичном узлу дожига УСОГ-АО) и рекомендуется к применению при суточном расходе сероводорода более 1 т. Состав очищаемого газа при этом не меняется.

Кислый газ ( Д) смешивают с воздухом ( Е) в стехиометрическом соотношении и окисляют в реакторе-конденсаторе серы Р-2. Газы окисления ( З) со сниженным в 50-100 раз содержанием сероводорода и окисляют кислородом воздуха в реакторе Р-1 с неподвижным слоем катализатора в две ступени. Продукты окисления ( Ж), содержащие 1-2% от исходного количества серы в виде диоксида серы, сбрасывают в атмосферу.

Принципиальная технологическая схема установки сероочистки природного и попутного нефтяного газа

Технологическая схема

Рис. 3 Принципиальная схема установки аминовой очистки

Газ подается в нижнюю часть колонны-абсорбера (1). Поднимаясь вверх по колонне, газ контактирует с раствором амина. В качестве контактных устройств применяются либо клапанные тарелки, либо неструктурированная насадка. Выбор типа контактного устройства определяется для каждого конкретного случая в отдельности. Количество теоретических ступеней контакта для типичного абсорбера – 7. Пройдя контактную часть абсорбера, газ поступает в секцию каплеуловителя. Назначение данной секции – максимально возможное снижение величины уноса раствора амина с потоком очищенного сырья. Далее, очищенный газ отводится за пределы установки. Колонна-абсорбер стандартно оборудована датчиками температуры для отслеживания изменения температуры по высоте аппарата.

Раствор амина по сигналу автоматического контроллера уровня отводится из нижней части колонны посредством автоматического клапана. При снижении давления из раствора амина выделяются фракции легкокипящих углеводородов. Разделение образовавшейся смеси происходит в сепараторе (2). Выделившийся в процессе сепарации газ отводится из верхней части аппарата в факельную систему сжигания «кислых» газов или в блок термической деструкции.

После сепарации раствор амина проходит механическую очистку в последовательно расположенных мешотчатом (3) и угольном (4) фильтрах.

Далее, очищенный от механических примесей раствор насыщенного амина поступает в теплообменник (5), где происходит нагрев за счет теплообмена с потоком регенерированного амина из ребойлера (7).

Из теплообменника (5) раствор амина подается в колонну-десорбер (6). Подвод тепла, необходимого для процесса регенерации, происходит в ребойлере (7). Источником тепла может быть как прямой подогреватель (газовая горелка, термоэлектрический нагреватель), так и косвенный (пар или горячее масло). АВО рефлюкса (8) обеспечивает частичную конденсацию паров из колонны-десорбера, формируя тем самым поток рефлюкса.

Регенерированный амин отводится из переливной секции ребойлера (7) и подается в теплообменник (5) для нагрева потока насыщенного амина, после чего подпорным насосом подается в секцию АВО амина (12).

Охлажденный регенерированный амин подается в колонну-абсорбер нагнетательным насосом (13).

Токсическое действие

Оксид серы (IV) SO2 (диоксид серы) в высоких дозах очень токсичен. Симптомы при отравлении сернистым газом — насморк, кашель, охриплость, сильное першение в горле и своеобразный привкус. При вдыхании сернистого газа более высокой концентрации — удушье, расстройство речи, затруднение глотания, рвота, возможен острый отёк лёгких.

При кратковременном вдыхании оказывает сильное раздражающее действие, вызывает кашель и першение в горле.

Длительное воздействие диоксида серы в малых концентрациях также может нести вред организму. Системное исследование, проведённое в 2011 году показывает связь между воздействием диоксида серы на организм и преждевременными родами у женщин.

-

ПДК (предельно допустимая концентрация):

- в атмосферном воздухе максимально-разовая — 0,5 мг/м³, среднесуточная — 0,05 мг/м³;

- в помещении (рабочая зона) — 10 мг/м³.

По степени воздействия на человеческий организм сернистый ангидрид относится к III классу опасности («умеренно-опасное химическое вещество») согласно ГОСТ 12.1.007-76.

Интересно, что чувствительность по отношению к SO2 весьма различна у отдельных людей, животных и растений. Так, среди растений наиболее устойчивы по отношению к сернистому газу берёза и дуб, наименее — роза, сосна и ель.

По данным исследования средний порог восприятия запаха может превышать ПДК (21 мг/м3), а у части людей порог был значительно выше среднего значения.

Назначение

Сероводород, соединения меркаптановой серы и углекислый газ являются наиболее распространенными «загрязнителями» углеводородного сырья. Ввиду их высокого коррозионного воздействия на выполненные из углеродистой стали оборудование и трубопроводы, эти соединения должны быть удалены из сырьевого потока, если их концентрация превышает допустимую. Удаление соединений сероводорода и углекислого газа водными растворами аминов – наиболее «популярный» метод с более чем пятидесятилетней историей.

Область применения установок аминовой очистки:

- Очистка газа от H2S, CO2 и частично от соединений меркаптановой серы

- Очистка сжиженных углеводородных газов (СУГ)

- Удаление CO2 из синтез-газа

- Очистка дымовых газов и получение СО2

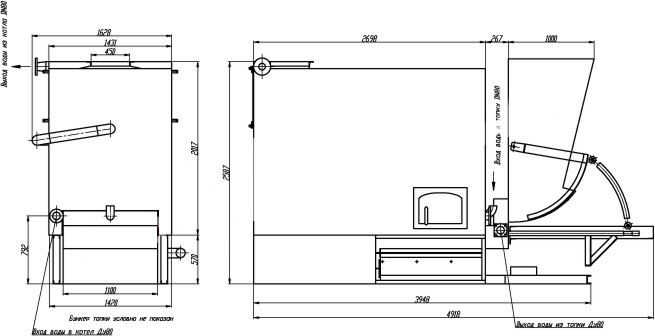

Рис. 1 3D-модель установки аминовой очистки

Рис. 2 Чертеж установки аминовой очистки

Технологическая схема

Рис. 3 Принципиальная схема установки аминовой очистки

Газ подается в нижнюю часть колонны-абсорбера (1). Поднимаясь вверх по колонне, газ контактирует с раствором амина. В качестве контактных устройств применяются либо клапанные тарелки, либо неструктурированная насадка. Выбор типа контактного устройства определяется для каждого конкретного случая в отдельности. Количество теоретических ступеней контакта для типичного абсорбера – 7. Пройдя контактную часть абсорбера, газ поступает в секцию каплеуловителя. Назначение данной секции – максимально возможное снижение величины уноса раствора амина с потоком очищенного сырья. Далее, очищенный газ отводится за пределы установки. Колонна-абсорбер стандартно оборудована датчиками температуры для отслеживания изменения температуры по высоте аппарата.

Раствор амина по сигналу автоматического контроллера уровня отводится из нижней части колонны посредством автоматического клапана. При снижении давления из раствора амина выделяются фракции легкокипящих углеводородов. Разделение образовавшейся смеси происходит в сепараторе (2). Выделившийся в процессе сепарации газ отводится из верхней части аппарата в факельную систему сжигания «кислых» газов или в блок термической деструкции.

После сепарации раствор амина проходит механическую очистку в последовательно расположенных мешотчатом (3) и угольном (4) фильтрах.

Далее, очищенный от механических примесей раствор насыщенного амина поступает в теплообменник (5), где происходит нагрев за счет теплообмена с потоком регенерированного амина из ребойлера (7).

Из теплообменника (5) раствор амина подается в колонну-десорбер (6). Подвод тепла, необходимого для процесса регенерации, происходит в ребойлере (7). Источником тепла может быть как прямой подогреватель (газовая горелка, термоэлектрический нагреватель), так и косвенный (пар или горячее масло). АВО рефлюкса (8) обеспечивает частичную конденсацию паров из колонны-десорбера, формируя тем самым поток рефлюкса.

Регенерированный амин отводится из переливной секции ребойлера (7) и подается в теплообменник (5) для нагрева потока насыщенного амина, после чего подпорным насосом подается в секцию АВО амина (12).

Охлажденный регенерированный амин подается в колонну-абсорбер нагнетательным насосом (13).

В соответствии с законами ЕС, поставщики цифрового контента обязаны предоставлять пользователям своих сайтов информацию о правилах в отношении файлов cookie и других данных. Администрация сайта должна получить согласие конечных пользователей из ЕС на хранение и доступ к файлам cookie и другой информации, а также на сбор, хранение и применение данных при использовании продуктов Google.

Файл cookie – файл, состоящий из цифр и букв. Он хранится на устройстве, с которого Вы посещаете сайт Info KS. Файлы cookie необходимы для обеспечения работоспособности сайтов, увеличения скорости загрузки, получения необходимой аналитической информации.

Сайт использует следующие cookie:

Необходимые для работы сайта: навигация, скачивание файлов. Происходит отличие человека от робота.

Файлы cookie для увеличения быстродействия и сбора аналитической информации. Они помогают администрации сайта понять взаимодействие посетителей сайтом, дают информацию о страницах, которые были посещены. Эта информация помогает улучшать работу сайта.

Рекламные cookie. В эти файлы предоставляют сведения о посещении наших страниц, данные о ссылках и рекламных блоках, которые Вас заинтересовали. Цель — отражать на страницах контент, наиболее ориентированный на Вас.

Если Вы не согласны с использованием нами файлов cookie Вашего устройства, пожалуйста покиньте сайт.

Продолжением просмотра сайта Info KS Вы даёте своё согласие на использование файлов cookie.

Экономическая целесообразность

Выбранный процесс должен быть экономически эффективным в соответствии с различными спецификациями и требованиями. Во всем мире правила обычно ограничивают сжигание H2S.

Очистить газовые потоки, содержащие очень низкие концентрации H2S, можно разными способами, в зависимости от общих условий. Если поток кислого газа содержит более 30-45 кг серы в день в форме H2S в сырьевом, для очистки потока кислого газа обычно выбирают регенеративный химический абсорбент. Для кислого газа, имеющего очень низкое содержание H2S , обычно используется химический нейтрализатор. В таких случаях химическое вещество расходуется, и метод окончательного удаления отработанного химического вещества является предметом обсуждения.

Химические свойства

При обычных температурах углерод химически инертен, при достаточно высоких температурах соединяется со многими элементами, проявляет сильные восстановительные свойства. Химическая активность разных форм углерода убывает в ряду: аморфный углерод, графит, алмаз, на воздухе они воспламеняются при температурах соответственно выше 300—501 °C, 600—700 °C и 800—1000 °C.

Степень окисления бывает от −4 до +4. Сродство к электрону 1,27 эВ; энергия ионизации при последовательном переходе от С к С4+ соответственно 11,2604, 24,383, 47,871 и 64,19 эВ.

Неорганические соединения

Углерод реагирует с неметаллами при нагревании

| Реагент | Уравнение | Описание |

|---|---|---|

| O2{\displaystyle {\ce {O2}}} | 2C+O2→t2CO↑{\displaystyle {\ce {2C + O2 -> 2CO ^}}} 2CO+O2→t2CO2↑{\displaystyle {\ce {2CO + O2 -> 2CO2 ^}}} | Продуктами горения углерода являются CO и CO2 (монооксид углерода и диоксид углерода соответственно).

Известен также неустойчивый недооксид углерода С3О2 (температура плавления −111 °C, температура кипения 7 °C) и некоторые другие оксиды (например, C12O9, C5O2, C12O12). Углекислый газ реагирует с водой, образуя слабую угольную кислоту — H2CO3, которая образует соли — карбонаты.

На Земле наиболее широко распространены карбонаты кальция (минеральные формы — мел, мрамор, кальцит, известняк и др.) и магния (минеральная форма доломит). |

| S{\displaystyle {\ce {S}}} Se{\displaystyle {\ce {Se}}} | C+S→tCS2{\displaystyle {\ce {C + S -> CS2}}} C+Se→tCSe2{\displaystyle {\ce {C + Se -> CSe2}}} | При реакции углерода с серой получается сероуглерод CS2, известны также CS и C3S2.

Получен селенид углерода CSe2. |

| H2{\displaystyle {\ce {H2}}} F2{\displaystyle {\ce {F2}}} | C+2H2→t,P,catCH4↑{\displaystyle {\ce {C + 2H2 -> CH4 ^}}} C+2F2→>900°CCF4{\displaystyle {\ce {C + 2F2 -> CF4}}} | Из углерода можно получить метан в присутствии оксидов железа, однако гораздо практичнее получать метан из синтез газа.

Графит и аморфный углерод начинают реагировать с водородом при температуре 1200 °C, с фтором при 900 °C. |

| Si{\displaystyle {\ce {Si}}} | C+Si→tSiC{\displaystyle {\ce {C + Si -> SiC}}} | При сплавлении получается карбид кремния. |

| N2{\displaystyle {\ce {N2}}} | 2C+N2→t(CN)2{\displaystyle {\ce {2C + N2 -> (CN)2}}} | При пропускании электрического разряда между угольными электродами в атмосфере азота образуется циан.

При высоких температурах взаимодействием углерода со смесью Н2 и N2 получают синильную кислоту:

Такой же реакцией получают циан

|

| P{\displaystyle {\ce {P}}} | Не реагирует |

Графит с галогенами, щелочными металлами и др. веществами образует соединения включения.

| Уравнение | Описание |

|---|---|

| C+H2O→tCO↑+H2↑{\displaystyle {\ce {C + H2O -> CO ^ + H2 ^}}} | Важна в промышленности реакция углерода с водяным паром для получения синтез газа |

| 3C+S+2KNO3→tK2S+3CO2↑+N2↑{\displaystyle {\ce {3C + S + 2KNO3 -> K2S + 3CO2 ^ + N2 ^}}} | Горение чёрного пороха. |

| 5C+4KNO3⟶2K2CO3+3CO2↑+2N2↑{\displaystyle {\ce {5C + 4KNO3 -> 2K2CO3 + 3CO2 ^ + 2N2 ^}}} C+2KNO3⟶2KNO2+CO2↑{\displaystyle {\ce {C + 2KNO3 -> 2KNO2 + CO2 ^}}} | С калиевой селитрой углерод проявляет восстановительные свойства. |

| 3C+BaSO4⟶BaS+2CO↑+CO2↑{\displaystyle {\ce {3C + BaSO4 -> BaS + 2CO ^ + CO2 ^}}} | Восстанавливает сульфат бария |

| C+MxOy→tM+CO↑{\displaystyle {\ce {C + M_{x}O_{y}-> M + CO ^}}} C+CaO→2500°CCaC2+CO↑{\displaystyle {\ce {C + CaO -> CaC2 + CO ^}}} | При сплавлении углерод восстанавливает оксиды металлов до металлов. Данное свойство широко используется в металлургической промышленности. |

С большинством металлов углерод образует карбиды, например:

- 4Al+3C→tAl4C3{\displaystyle {\ce {4Al + 3C -> Al4C3}}}

- Ca+2C→tCaC2{\displaystyle {\ce {Ca + 2C -> CaC2}}}

Органические соединения

Способность углерода образовывать полимерные цепочки порождает огромный класс соединений на основе углерода, которых значительно больше, чем неорганических, и изучением которых занимается органическая химия. Среди них наиболее обширные группы: углеводороды, белки, жиры, углеводы и др.

Соединения углерода составляют основу земной жизни, а их свойства во многом определяют спектр условий, в которых подобные формы жизни могут существовать. По числу атомов в живых клетках доля углерода около 25 %, по массовой доле — около 18 %.